Sygnały elektryczne

Jednym z często proponowanych sposobów monitorowania urządzeń produkcyjnych jest zbieranie sygnałów z obwodów elektrycznych maszyn. To rozwiązanie ma taką zaletę, że nie ma potrzeby dokładania dodatkowych czujników do maszyn. Korzysta się z już istniejącej infrastruktury. Jest to możliwe dzięki wykorzystaniu styków pomocniczych przekaźników, co umożliwia równoległe wykorzystanie istniejących już sygnałów z maszyn. W ten sposób można zbierać dane np. przy użyciu koncentratorów danych, które zamieniają informacje elektryczne (czy to dyskretne, czy analogowe) na dane w konkretnym protokole. Uzyskane w ten sposób informacje można przesłać dalej do systemu i w kolejnym kroku przetworzyć.

Bezpośrednia komunikacja z urządzeniem

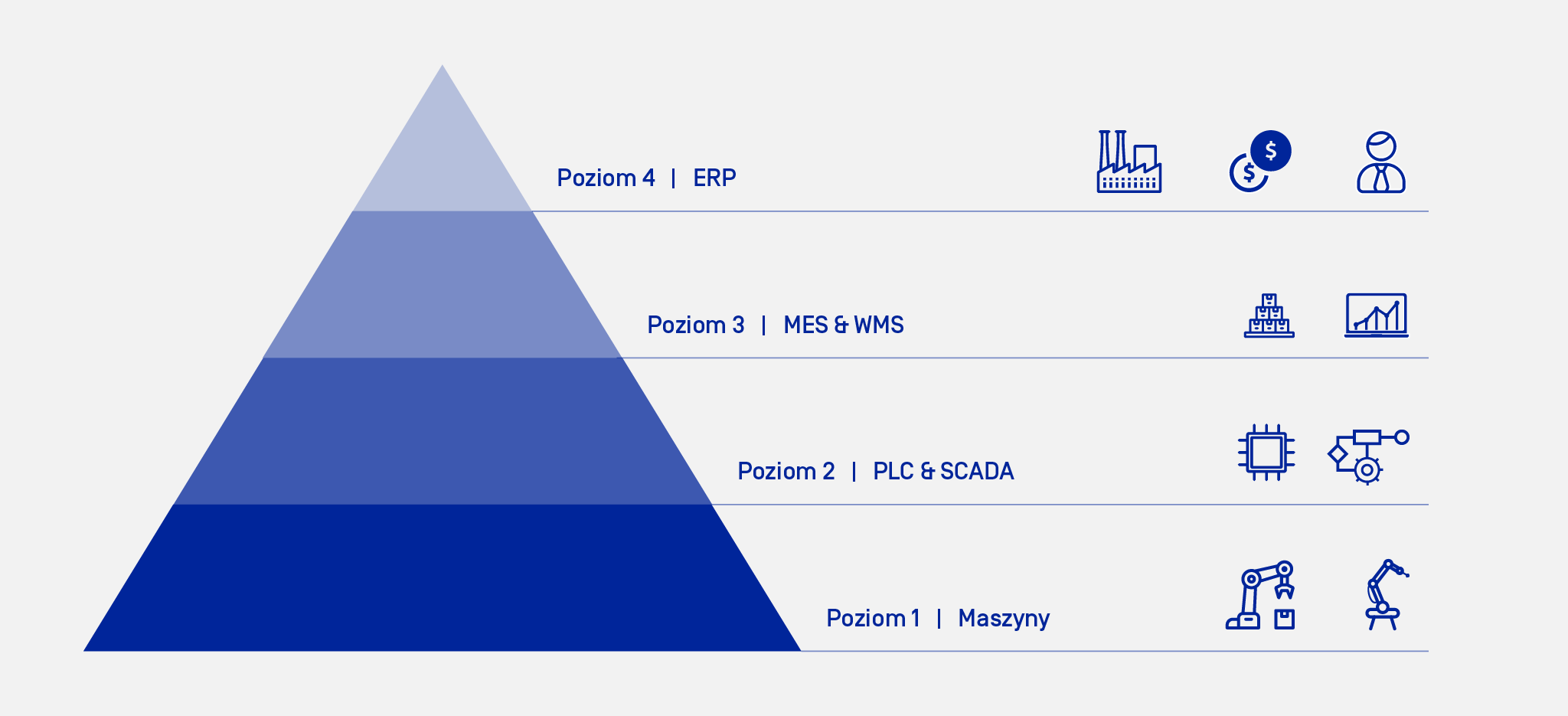

W tym rozwiązaniu dane mogą być pobierane za pomocą systemów sterowników PLC. System monitoringu maszyn czy system MES powinny zawierać szereg driverów komunikacyjnych, które umożliwiają podłączenie się do sterowników różnych producentów PLC. Bardzo ważne jest tutaj, aby różnorodność urządzeń stosowanych w zakładach produkcyjnych, które nieraz pochodzą od różnych producentów, nie ograniczała w żaden sposób możliwości podłączenia.

Protokoły danych

Czasami mamy do czynienia z nowoczesnymi stanowiskami, które są przygotowane jako jedna całość — kompleksowe stanowisko, czy linia produkcyjna. W przypadku takich rozwiązań zdarza się, że ich producent przewidział już pewne oprogramowanie do zbierania lub przesyłania danych. Takie informacje ze stanowisk produkcyjnych nie muszą wcale pochodzić bezpośrednio z maszyn. Do ich zbierania możemy wykorzystać tak zwane pośredniczące źródło danych jak np. API, chmurę czy kontrolery IoT, które już są w istniejącym rozwiązaniu danego producenta. Wtedy wystarczy tylko pobrać z nich dane i wykorzystać do dalszej analizy czy to historycznej, czy w czasie rzeczywistym.

Inne sposoby

Oprócz wymienionych istnieją jeszcze inne sposoby zbierania danych. Mogą być np.:

- Pliki płaskie CSV, czyli np. dane historyczne takie jak logi, alarmy. Stanowiska pracy bardzo często zapisują je na potrzeby własnych systemów.

- Dedykowane moduły I/O, pochodzące od producentów, którzy bardzo często przewidują możliwość dokupienia dodatków, przeznaczonych specjalnie do konkretnych, czasami wysoce scyfryzowanych, maszyn.

- Sygnały pośrednie jak np. analiza energetyczna, gdzie na podstawie energii możemy wnioskować czy dana maszyna pracuje, czy nie pracuje oraz z jakim obciążeniem, a czasami nawet z jakim produktem pracuje.

- Czujniki bezprzewodowe do mierzenia drgań czy temperatury. Nie wymagają one zasilania zewnętrznego, więc odpada konieczność okablowania maszyny, co często bywa problematyczne, a czasem wręcz niemożliwe.

- Czujniki klasyczne, czyli optyczne, indukcyjne czy mechaniczne enkodery, pozwalające zebrać wiarygodne dane. Zawsze można dozbroić w nie maszynę jeśli sygnały, które już mamy, są niedostatecznie wiarygodne lub po prostu chcemy uzyskać jeszcze większą wiarygodność lub lepszy czas odpowiedzi.