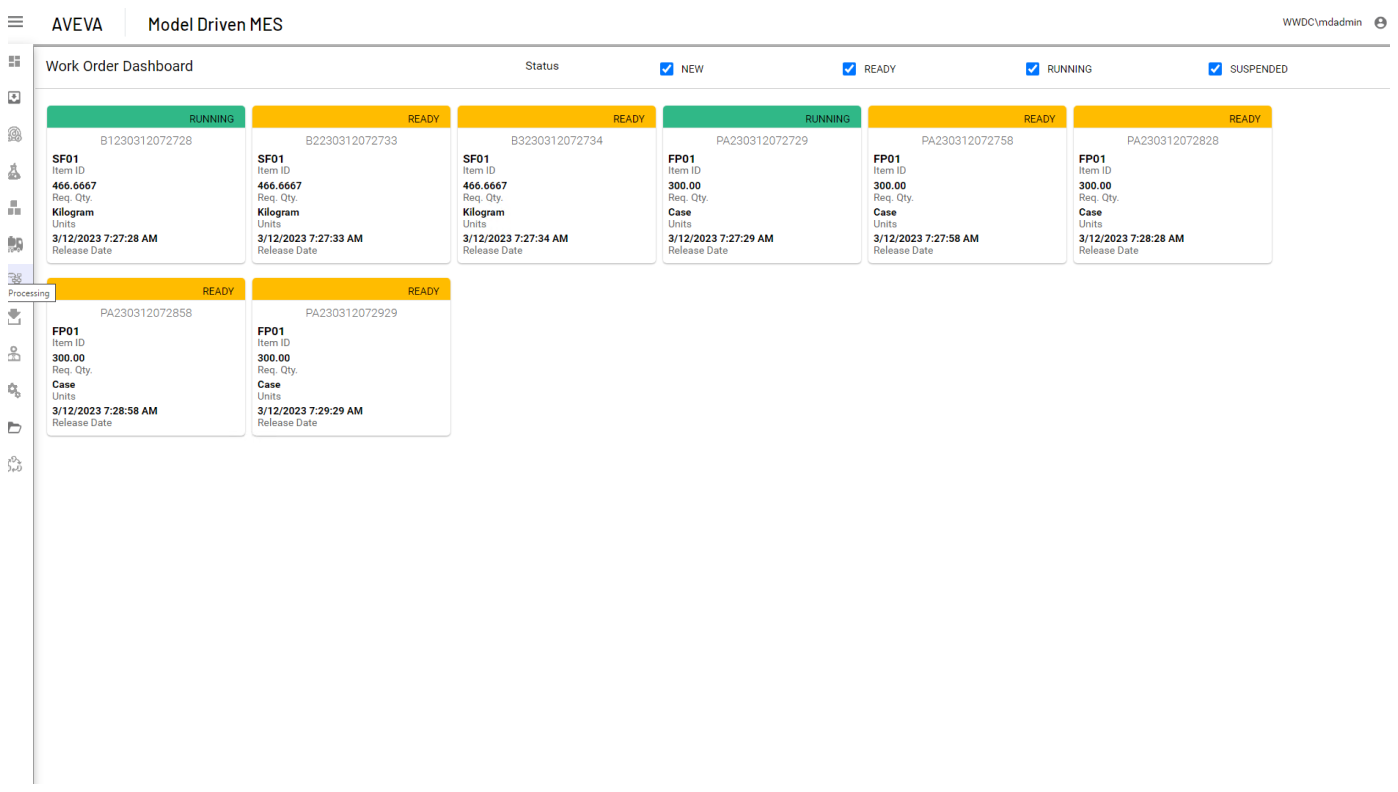

System zarządzania

produkcją AVEVA™ MES

Zoptymalizuj operacje produkcyjne pod kątem wydajności, jakości i zgodności z przepisami. Obniż koszty i złożoność procesu standaryzacji systemu MES.

Dowiedz się jak

Kluczowe korzyści

Dlaczego warto wdrożyć system MES? Zobacz najważniejsze korzyści, jakie może zyskać Twoja firma

Wzrost jakości wytwarzania

Wydłużenie czasu pracy maszyn

Redukcja kosztów wytwarzania

Wzrost produktywności

Wzrost wskaźnika OEE

Zaufali nam

Zobacz, co zyskały firmy, które zdecydowały się na cyfrową transformację z ImFactory.

Wszystko, czego potrzebujesz

Zainspiruj się sukcesami naszych klientów, osiągniętymi dzięki wdrożeniu systemu AVEVA MES

Otwarta platforma programistyczna i uruchomieniowa

Elastyczne środowisko, które pozwala tworzyć, rozwijać i wdrażać aplikacje przemysłowe idealnie dopasowane do potrzeb Twojej produkcji. Bez ograniczeń, z pełną kontrolą nad architekturą.

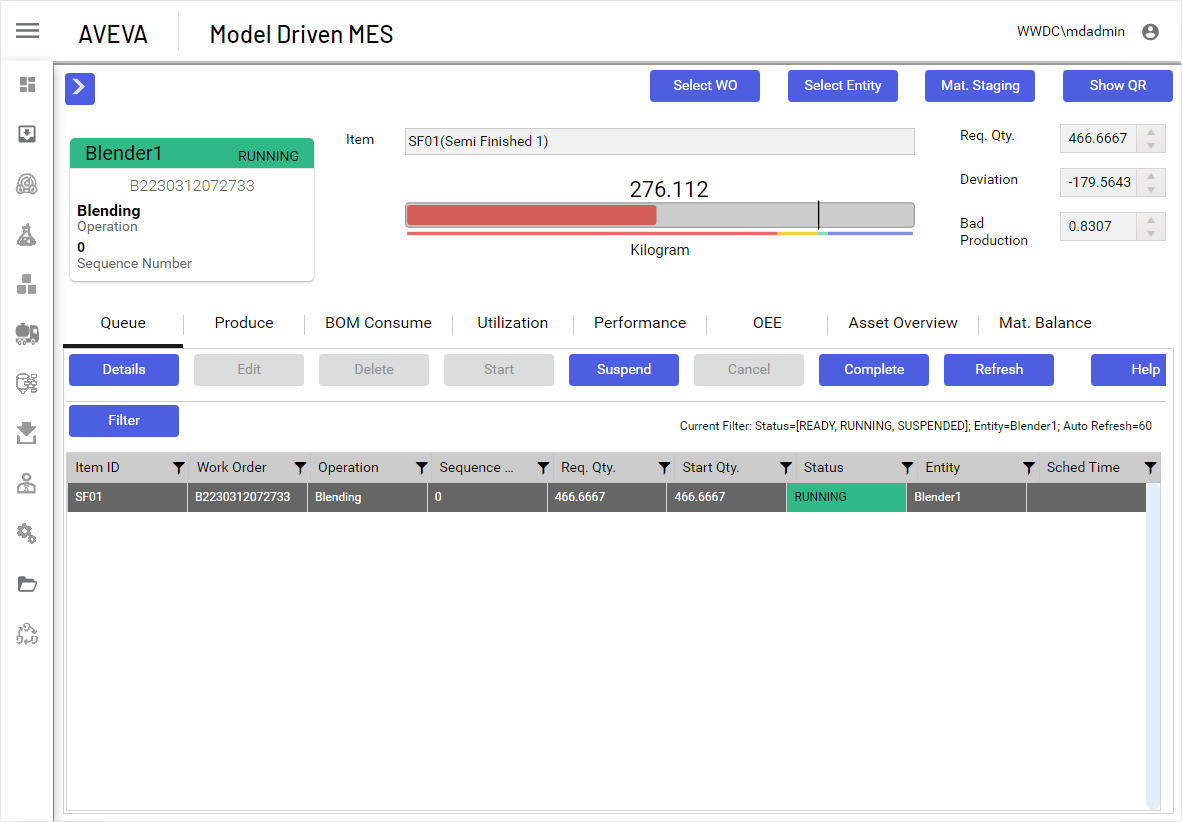

Skalowalna aplikacja z licznymi funkcjonalnościami do zarządzania produkcją

Od pojedynczej linii po całą fabrykę – system rośnie razem z Twoim biznesem. Zapewnia monitoring, raportowanie, rozliczanie zleceń i analizę efektywności – wszystko w jednym miejscu.

Reużywalne procesy realizacji i unikalne podejście do modelowania UX

Zoptymalizowane procesy i interfejsy, które są nie tylko funkcjonalne, ale też intuicyjne dla użytkownika. Dzięki standaryzacji wdrożenia są szybsze, a codzienna praca – prostsza i bardziej efektywna.

Główne funkcjonalności

Kompletny zestaw funkcji do efektywnego zarządzania i rejestrowania procesów operacyjnych oraz przepływu materiałów w zakładach przemysłowych

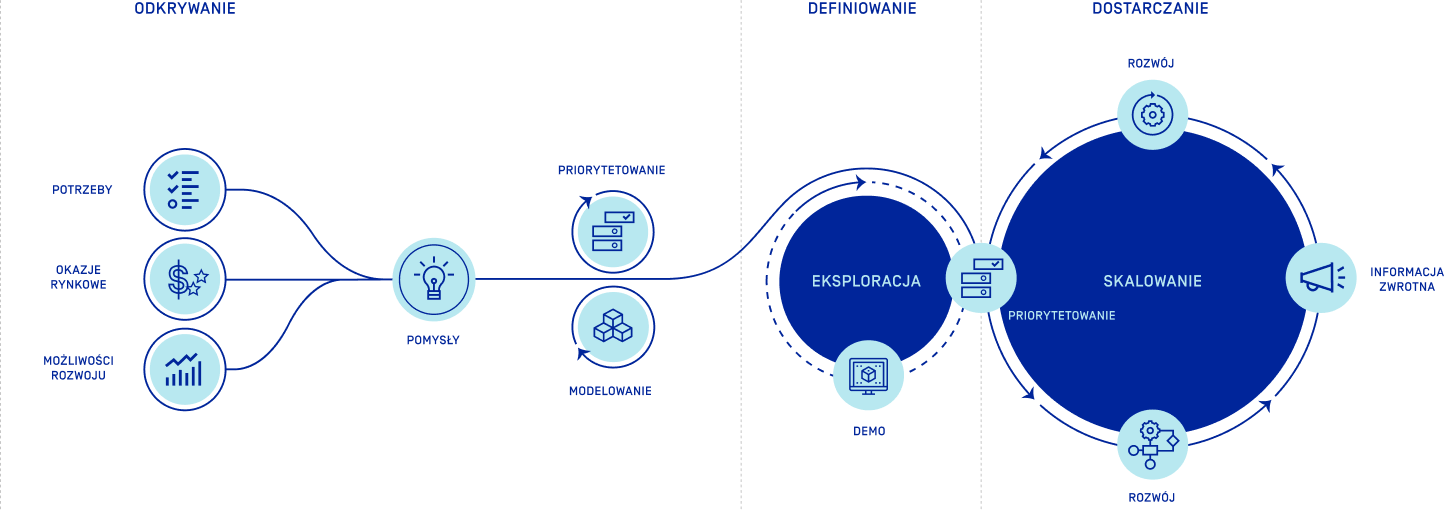

Proces wdrożenia

Zobacz, jak łączymy podejścia zwinne i klasyczne kaskadowe, aby osiągnąć znaczną elastyczność, przy jednoczesnym zagwarantowaniu wysokiej jakości, terminowości i zgodności z budżetem.

Etap 01

Przygotowanie

projektu

Etap 02

Przygotowanie

koncepcji wdrożenia

Etap 03

Przygotowanie

środowiska produkcyjnego

Etap 04

Implementacja

Etap 05

Faza

stabilizacji

Etap 06

Okres

gwarancyjny

Nasz projekt rozpoczynamy od dogłębnej, kompleksowej analizy, podczas której wiele uwagi poświęcamy rozmowom z operatorami podczas wizyt w Gemba. Prowadzimy warsztaty i spotkania na wszystkich poziomach organizacji, zbierając informacje na temat problemów, potrzeb, wyzwań i celów.

Każdy etap implementacji dzielimy na mniejsze fazy, tzw. sprinty, podczas których wdrażane są poszczególne elementy z puli backlog, cały czas na bieżąco konsultując zakres projektu z klientem oraz modelując wartość, która ma zostać dostarczona na koniec sprintu.

Historie sukcesu

Sprawdź, co zyskały firmy z branży dyskretnej dzięki wdrożeniu profesjonalnych systemów wspierających produkcję

Osiągaj jeszcze więcej dzieki połączeniu z systemem APS!

Poznaj zaawansowany system do planowania i harmonogramowania (APS) od PlanetTogether, dzięki któremu zaplanujesz prace, zwiększysz kontrolę nad zasobami oraz skrócisz czas reakcji na nieprzewidziane wydarzenia.

Poznaj rozwiązanie APS

Artykuły

Chcesz dowiedzieć się więcej? W naszej Bazie Wiedzy znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć wiedzę.

FAQ

Zobacz, o co najczęściej pytają Klienci zainteresowani systemami MES i poszerz swoją wiedzę w tym temacie.

MES (z ang. Manufacturing Execution System), czyli System Zarządzania Realizacją Produkcji, to rozwiązanie informatyczne które wspiera cyfrowy obieg zleceń produkcyjnych, komunikowanie i monitorowanie postępu realizacji planu produkcyjnego oraz zarządzanie i nadzór nad parkiem maszynowym. Funkcje systemu MES opisuje norma ANSI\ISA-95.

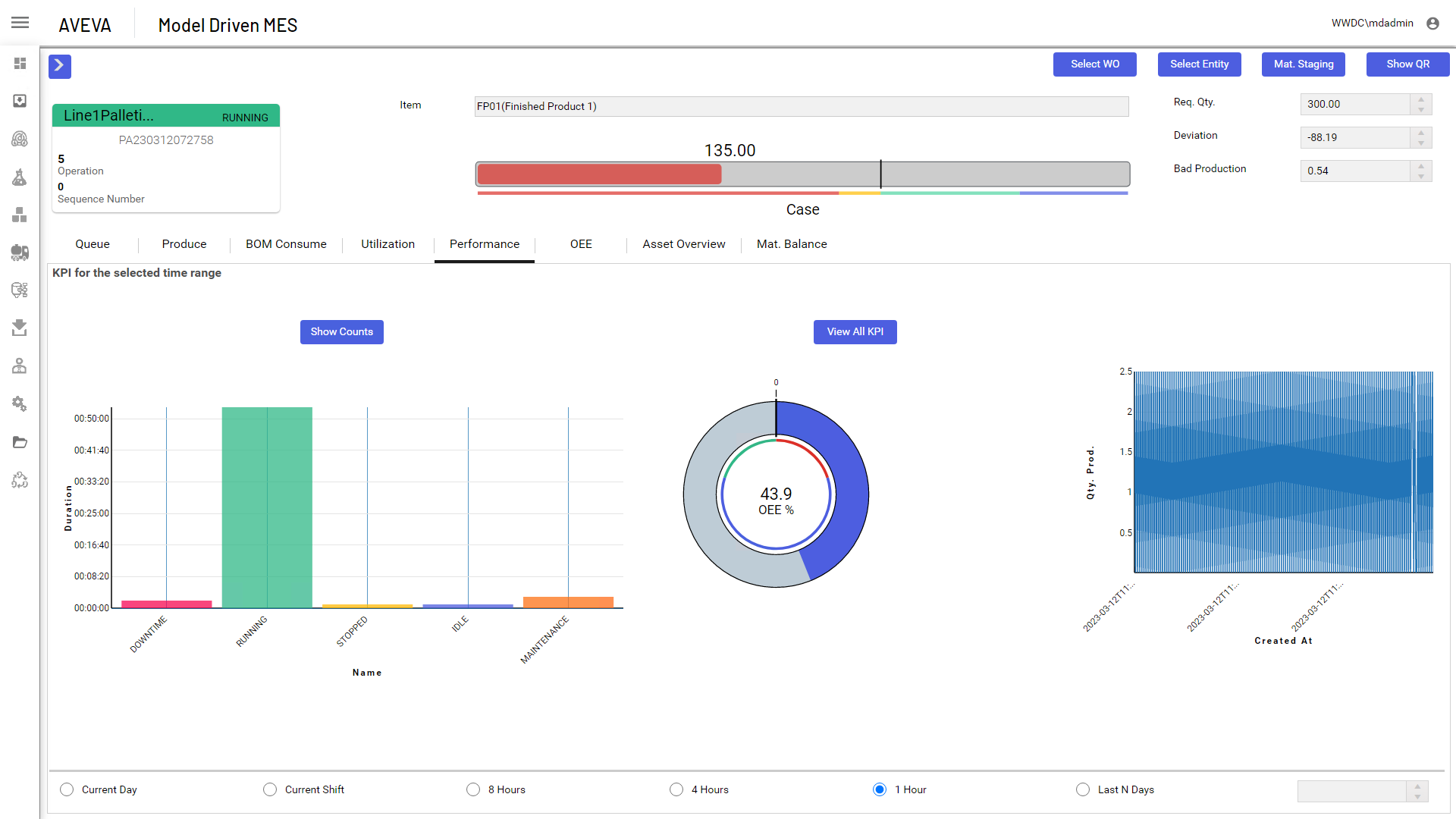

Korzystanie z systemu MES pozytywnie wpływa na wzrost wskaźnika OEE oraz produktywności Pozwala podnieść poziom jakości wyrobów oraz zapewnić wyższą dostępność maszyn. Wdrożenie MES może przyczynić się także do obniżenia kosztów produkcji.

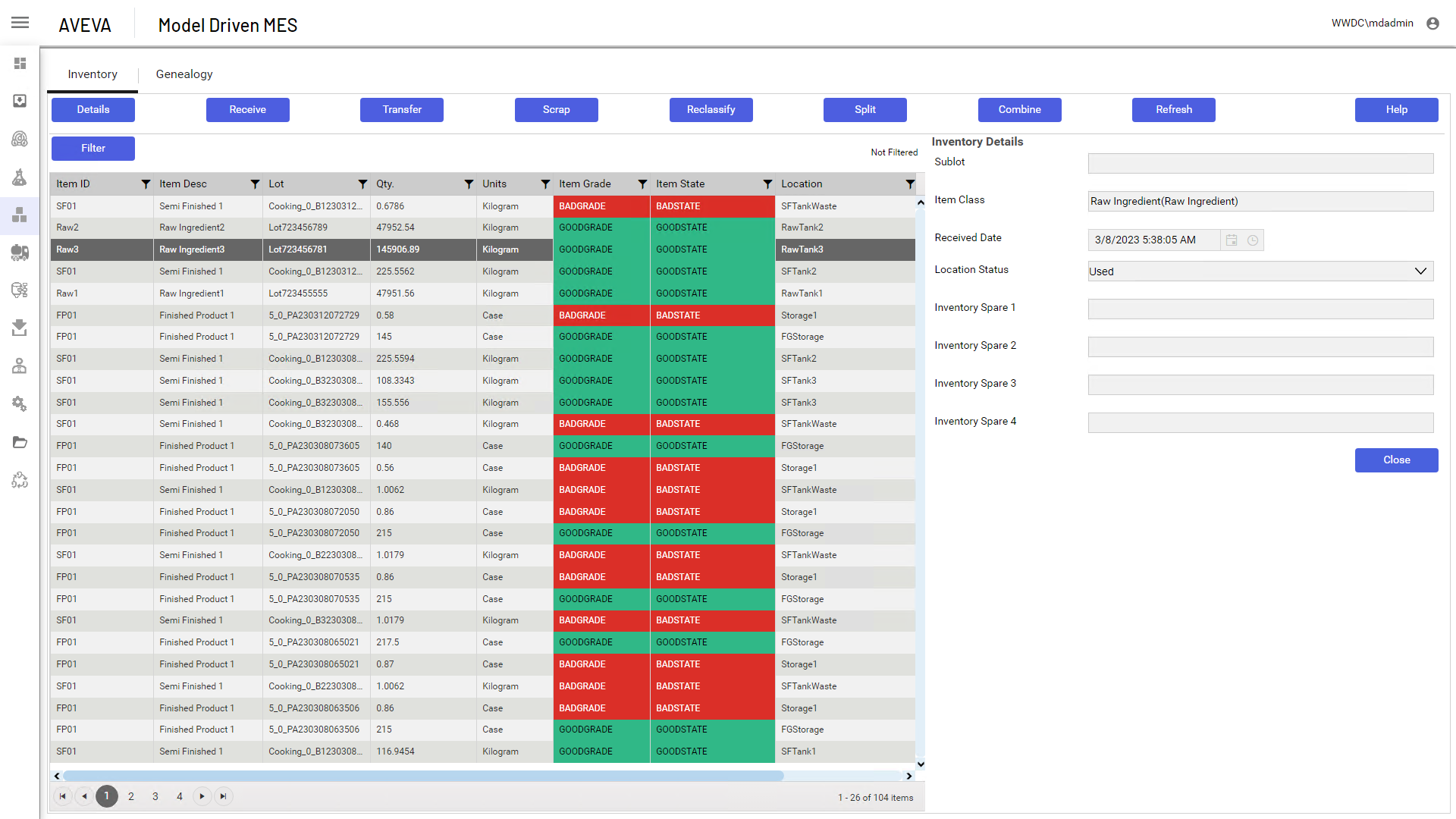

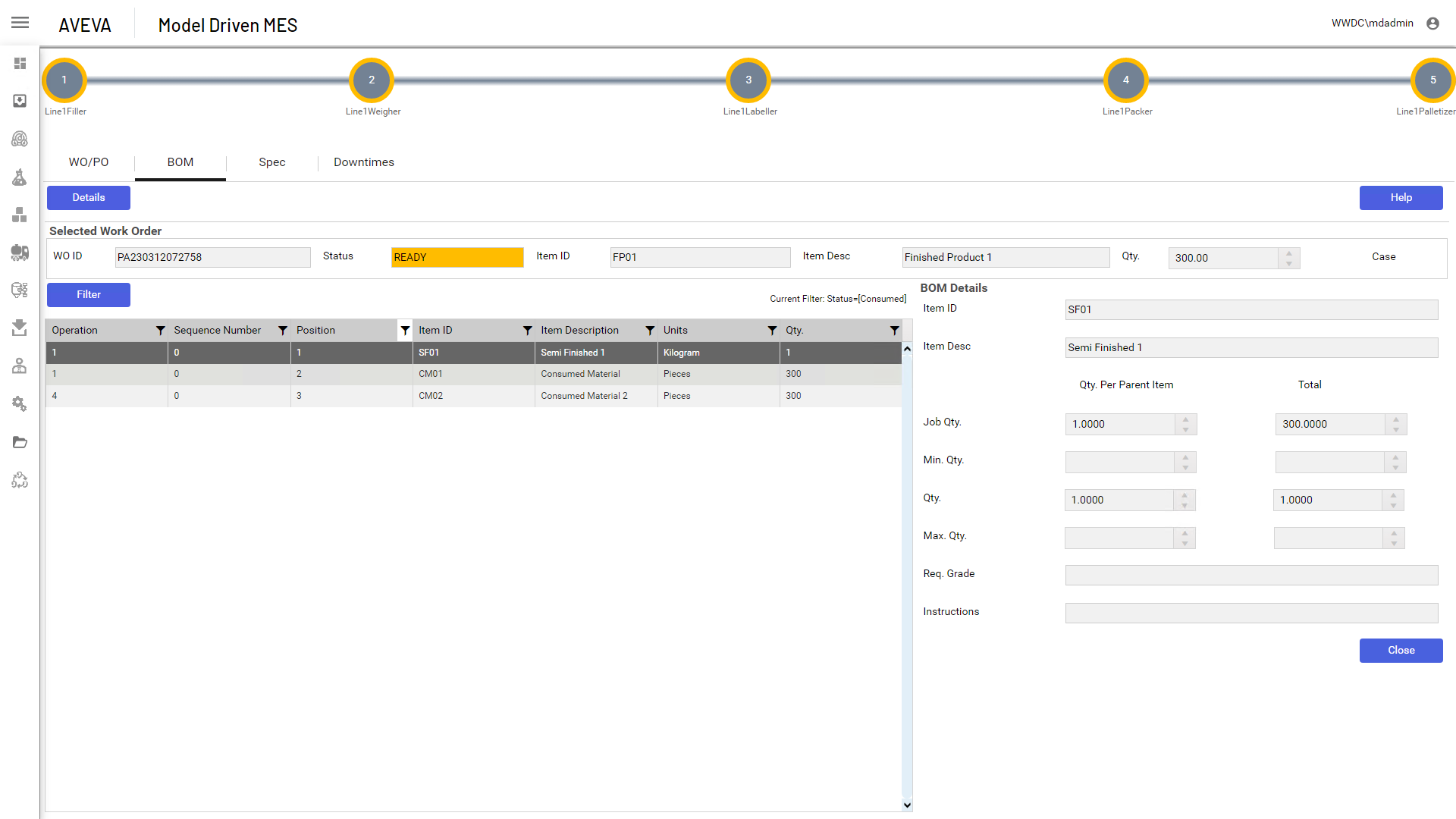

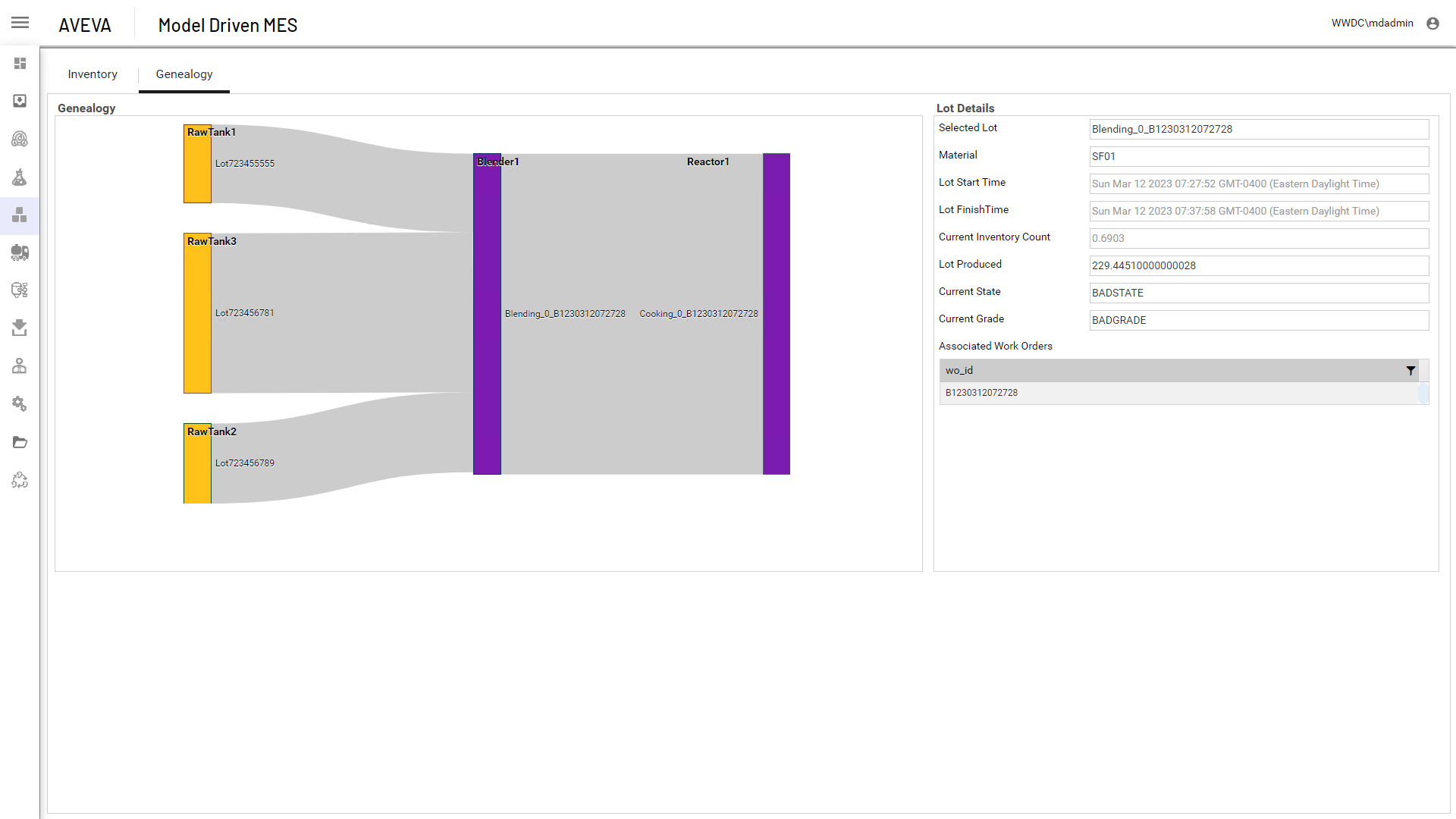

Do podstawowych funkcjonalności systemu MES zalicza się między innymi:zarządzanie obiegiem zleceń i zadań produkcyjnych, modelowanie procesów produkcyjnych oraz list materiałowych BOM, śledzenie produkcji w toku oraz traceability, wsparcie procesów kontroli jakości, monitoring efektywności i statusu parku maszynowego. Dodatkowo MES powinien zapewniać możliwość integracji z innymi systemami informatycznymi oraz być źródłem danych otwartym na potrzeby przygotowania raportów i analiz.

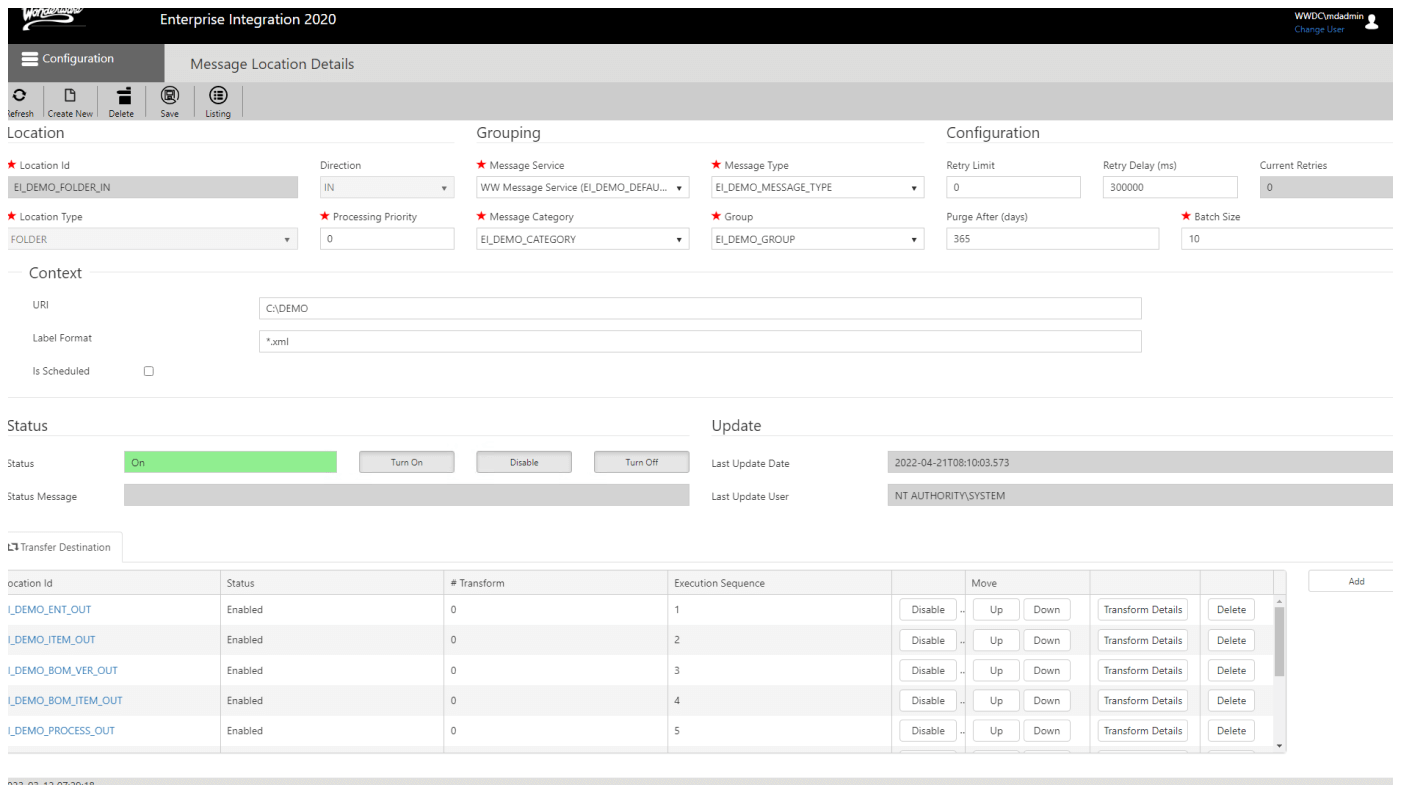

System MES zapewnia wiele różnych możliwości integracji, z czego najczęściej zalecaną opcją jest wykorzystanie tzw. szyny danych (ESB z ang. Enterprise Service Bus), która porządkuje i zabezpiecza ciągłość komunikacji w kluczowych kanałach, jak np. pobieranie zleceń z ERP i księgowanie produkcji czy pobieranie harmonogramu z APS i zwrotnie raportowanie postępu wykonania planu. Inne przykłady integracji to chociażby zakładanie zadań w systemie CMMS przeznaczonych dla działów utrzymania ruchu po wykryciu awarii na stanowisku czy zgłaszanie zapotrzebowania na komponenty w systemie WMS.

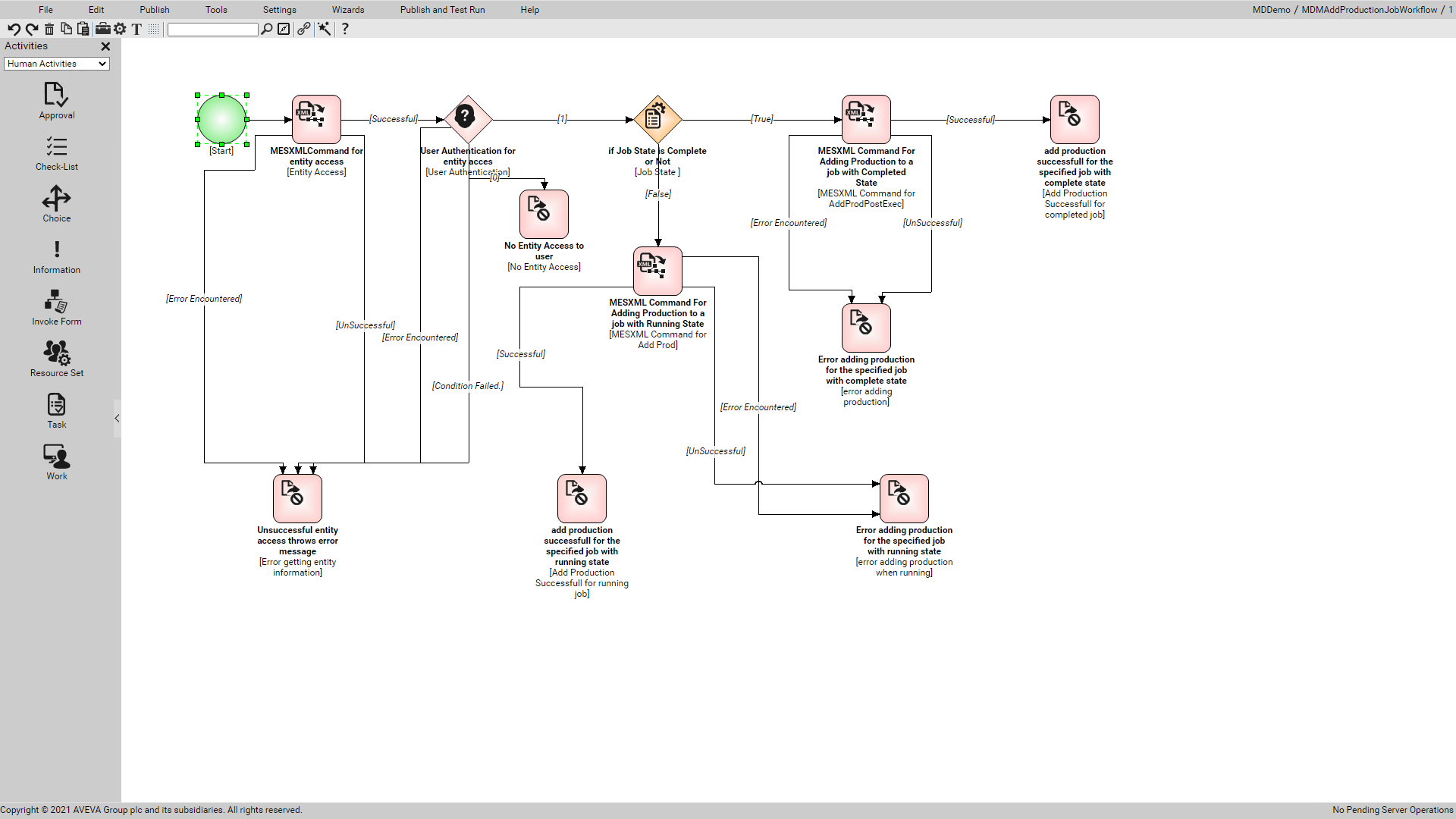

Rewolucyjne podejście Model Driven MES polega na zmianie sposobu myślenia. W przeciwieństwie do klasycznego podejścia, gdzie procesy w organizacji dostosowuje się do sposobu działania systemu, w przypadku MDM najpierw bada się i modeluje procesy działające w organizacji, a następnie wspiera się je, udostępniając funkcje MES dokładnie w tych obszarach i momentach, w których są one wymagane przez proces. Dzięki temu MDM promuje najlepsze praktyki i doświadczenia firmy, zamiast zmuszać ją do jedynego słusznego sposobu działania. Zastosowany silnik BPM (z ang. Business Process Modeling) zapewnia możliwość wersjonowania i modyfikowania wypracowanych standardów, co ułatwia ich przenoszenie na kolejne obszary.

Projekt wdrożenia systemu MES, tak jak każdy inny projekt, rozpoczynamy od określenia na jakie problemy, potrzeby czy wyzwania ma odpowiedzieć system i w jakim stopniu. Dopiero po ustaleniu tych kwestii możemy rozpocząć prace związane określeniem głównych użytkowników, interesariuszy projektu czy przeprowadzenia inwentaryzacji posiadanych maszyn i systemów, a także specyfikowania konkretnych wymagań. Na tym etapie można zaprosić do pomocy zewnętrznego konsultanta.

Budowę systemu MES warto zacząć od przygotowania wersji demonstracyjnej w postaci Proof of Concept lub Proof of Value. Oznacza to wdrożenie systemu w wersji ograniczonej funkcjonalnie lub obszarowo, ale w zakresie, który dowiedzie, że odpowiada on na główne cele projektu. Jest to etap biznesowego uzasadnienia inwestycji, w efekcie którego dostarczane jest tzw. MVP (z ang. Minimal Value Proposition).

Cena systemu MES zależy od wielu czynników i może mieścić się w przedziale od kilkudziesięciu tysięcy do nawet kilku milionów złotych. Do głównych czynników warunkujących cenę systemu MES można zaliczyć liczbę podłączonych maszyn i sygnałów automatycznych, liczbę użytkowników, zakres funkcjonalny, sposób licencjonowania (wieczyste lub subskrypcyjne) czy sposób hostowania (lokalnie, w chmurze, hybrydowo).

Typowy projekt wdrożenia systemu MES powinien wyróżniać następujące składniki kosztowe:

usługa analizy przedwdrożeniowej,

prace programistyczne związane z instalacją, konfiguracją i dostosowaniem systemu,

integracje z maszynami,

integracje z innymi systemami np. ERP, APS,

koszty, a przynajmniej wymagania, sprzętu niezbędnego do uruchomienia (środowisko serwerowe oraz końcówki klienckie wraz z peryferiami, jeśli są wymagane),

koszty licencji MES,

koszty licencji trzeciej strony np. systemów baz danych (lub przynajmniej wymagania wobec takich),

zakres prac do wykonania po stronie IT zamawiającego lub np. opiekuna systemu ERP,

koszt i warunki gwarancji,

SLA i koszty w okresie pogwarancyjnym (serwis).

Wybierając dostawcę systemu MES warto zwrócić uwagę na to, czy proponowane przez niego rozwiązanie posiada ugruntowaną pozycję rynkową lub czy sam dostawca posiada taką pozycję. Należy sprawdzić czy zapewnia on regularnie nowe wersje oprogramowania, czy posiada Mapę Drogową rozwoju produktu oraz czy prowadzi wsparcie serwisowe w zakresie przygotowania łatek lub poprawek. Dodatkowo wartościowe może okazać się zweryfikowanie, jaki jest dostęp do partnerów wdrożeniowych danego rozwiązania, tak abyśmy nie zostali zmuszeni do współpracy tylko z jedną firmą, co może stanowić spore zagrożenie dla zapewnienia ciągłości funkcjonowania systemu.

Szkolenia produktowe z zakresu systemu AVEVA MES podzielone są na 3 główne bloki związane z funkcjonalnościami systemu dotyczące:zarządzania i monitorowania efektywności, modelowania procesów produkcyjnych i operacji, kontroli jakości i SPC. Dodatkowo cykl szkoleń uzupełniają zajęcia związane z Platformą Systemową AVEVA, która zapewnia możliwości integracji z maszynami oraz funkcje SCADA (w tym wizualizacji) czy z narzędziem Enterprise Integration (szyna danych na potrzeby komunikacji z innymi systemami biznesowymi). Wymienione szkolenia prowadzone są przez certyfikowane centra szkoleniowe AVEVA na całym świecie.

Systemy MES znajdują zastosowanie we wszystkich branżach związanych z wytwarzaniem – zarówno dla produkcji procesowej, wsadowej jak i dyskretnej.

Systemy ERP zostały stworzone na potrzeby wsparcia w zakresie wysokopoziomowego zarządzania zasobami przedsiębiorstwa, głównie w obszarach gospodarki magazynowej, zarządzania zamówieniami oraz prowadzenia rozliczeń finansowych. W związku z tym, operują one na pewnych agregacjach danych w dłuższych okresach, często uwzględniając nie tylko dni, ale całe tygodnie, miesiące lub nawet lata. Natomiast systemy MES stworzono ze względu na rosnące potrzeby w zakresie zarządzania operacyjnego procesami produkcyjnymi, co przekłada się na większą szczegółowość danych i krótsze okresy, takie jak dzień, poszczególna zmiana albo godziny. Informacje dla wybranych procesów mogą być też dostarczane w czasie rzeczywistym.

Obsługa powdrożeniowa dzieli się na gwarancyjną oraz pogwarancyjną (serwisową). Niezależnie od okresu, na obsługę powdrożeniową składają się procesy obsługi tzw. SR (z ang. Service Request), które obejmują przygotowywanie poprawek i obejść zgłoszonych błędów, aktualizacje wersji oprogramowania, monitoring wydajności systemu – ogólnie wszystkie zagadnienia związane z zapewnieniem ciągłości funkcjonowania w myśl zapisów SLA.Drugim obsługiwanym strumieniem zgłoszeń są tzw. FR (Functional Request), które polegają na wprowadzeniu ulepszeń, optymalizacji, zmian w konfiguracji czy dodawaniu nowych funkcji lub obszarów – czyli szeroko rozumiana rozbudowa systemu. Dodatkowo konsultanci odwiedzają zakład, w gemba sprawdzają jak system jest wykorzystywany i zbierają feedback bezpośrednio od użytkowników.

Typowe obszary rozwoju systemu MES to:dodanie nowych funkcji, które nie zostały jeszcze zaimplementowane, rozszerzenie systemu na nowe obszary np. wydziały, które nie zostały jeszcze zdigitalizowane, integracja z systemami zewnętrznymi, dla których nie ustanowiono do tej pory kanałów komunikacji. Obszary te mogą oczywiście występować w różnych kombinacjach i zakresach.

Współczesne systemy MES oferują rozbudowane mechanizmy zabezpieczeń, poczynając od standardowych zabezpieczeń wynikających z wykorzystywanego silnika bazy danych. Dla AVEVA MES jest to silnik MS SQL Server, o którego bezpieczeństwo dba producent, czyli Microsoft. AVEVA MES oferuje możliwość konfiguracji procesu uwierzytelniania użytkowników zarówno w oparciu o wewnętrzny mechanizm, jak i mechanizm oparty o Active Directory, co znacznie upraszcza proces zarządzania dostępem i uprawnieniami z poziomu działu IT. Dodatkowo rozwiązania AVEVA zapewniają szyfrowaną komunikację z wykorzystaniem technologii Archestra Identity Manager, która odpowiada za przesyłanie danych pomiędzy systemami AVEVA.

Rejestracja historii powstawania produktu, czyli tzw. genealogia lub z ang. traceability, należy do funkcjonalności systemu MES opisanych w normie ANSI\ISA-95. Trzeba jednak pamiętać, że nie wszystkie systemy MES zapewniają komplet funkcjonalności, zdarza się też, że określone funkcje wymagają odpowiednich modułów.

AVEVA MES zapisuje dane w standardowej bazie Microsoft SQL, do której dostęp jest otwarty dla użytkowników o odpowiednim poziomie uprawnień. Dzięki temu, bez najmniejszego problemu, baza danych MES może zostać podłączona jako źródło danych do dowolnego rozwiązania klasy BI, a także innych narzędzi takich jak arkusze Excel, Google Sheet, Minitab czy Statistica.

System MES służy do zarządzania realizacją produkcji i monitoringu parku maszynowego – funkcjonalność tę osiąga dzięki zastosowaniu tzw. DIP (z ang. Device Integration Platform), czyli rozwiązania, które pośredniczy pomiędzy deterministycznym światem OT, w którym znajdują się maszyny oraz systemy automatyki, a zdarzeniowym światem IT, w którym funkcjonuje system MES. Przykładem takiego rozwiązania jest Platforma Systemowa AVEVA, która natywnie integruje się zarówno z systemem MES, jak i z urządzeniami wykonawczymi i układami sterowania. Umożliwia to szeroki wybór programów komunikacyjnych, dostępny w standardzie.

System MES

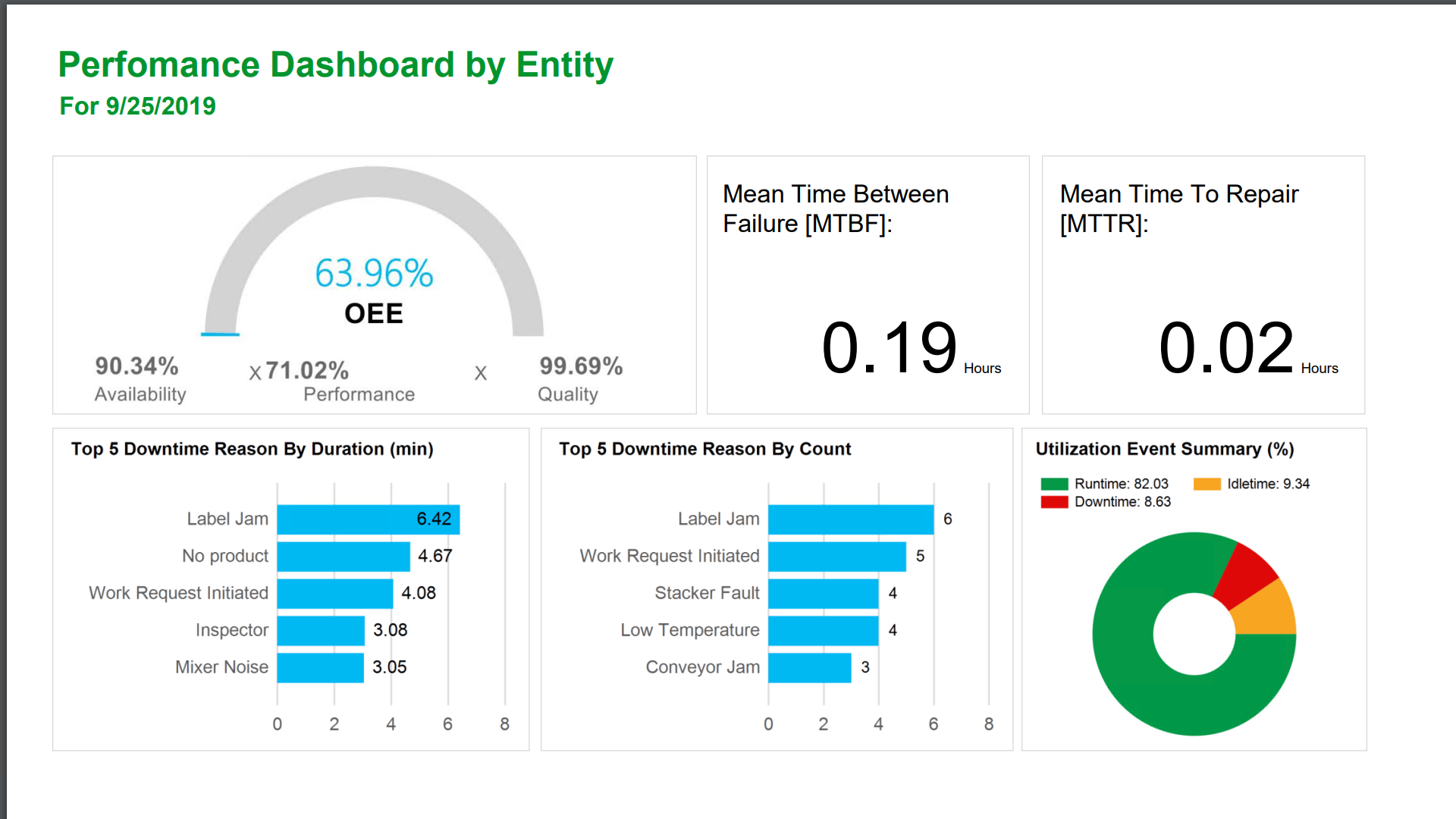

jest bogatym źródłem rzetelnych danych z produkcji dla działów Ciągłego Doskonalenia (z ang. Continuous Improvement), Lean oraz SixSigma, które na ich podstawie mogą zarówno identyfikować źródła, jak i przyczyny strat, a także planować działania korygujące i optymalizacyjne oraz monitorować postęp prac.

Typowy system MES zapewnia informacje chociażby o wskaźniku OEE (z ang. Overall Equipment Effectiveness) i jego składowych: wydajności, dostępności oraz jakości, a także o MTTR (z ang. Mean Time To Repair), MTBF (z ang. Mean Time Before Failure) oraz dla modułów jakościowych m.in. wskaźnik OOS (z ang. % Out Of Scope) określający procent próbek poza specyfikacją czy Cp i Cpk (zdolność procesu). Dzięki otwartości systemu MES na raportowanie możliwe jest wyliczanie innych KPI, które sami zdefiniujemy w customowych raportach, korzystając z bogatego źródła danych jakim jest system MES.

Śledzenie produkcji w toku, czyli tzw. WIP (z ang. Work In Progress/Process) to kolejna z funkcji systemu MES, opisana w standardzie ANSI/ISA-95. Nie każdy system MES zapewnia tę funkcjonalność lub wymaga ona odpowiednich modułów.

Moduły jakościowe systemu MES pozwalają na definiowanie prób jakościowych w trakcie trwania procesu (z ang. in-line process control), według zdefiniowanego wzorca. Próby te mogą odbywać się cyklicznie, w zależności od wolumenu produkcji, lub w reakcji na określone zdarzenia. Dla każdej z prób określany jest zestaw zbieranych charakterystyk (mierzonych wielkości) oraz limitów, wobec których będą interpretowane.

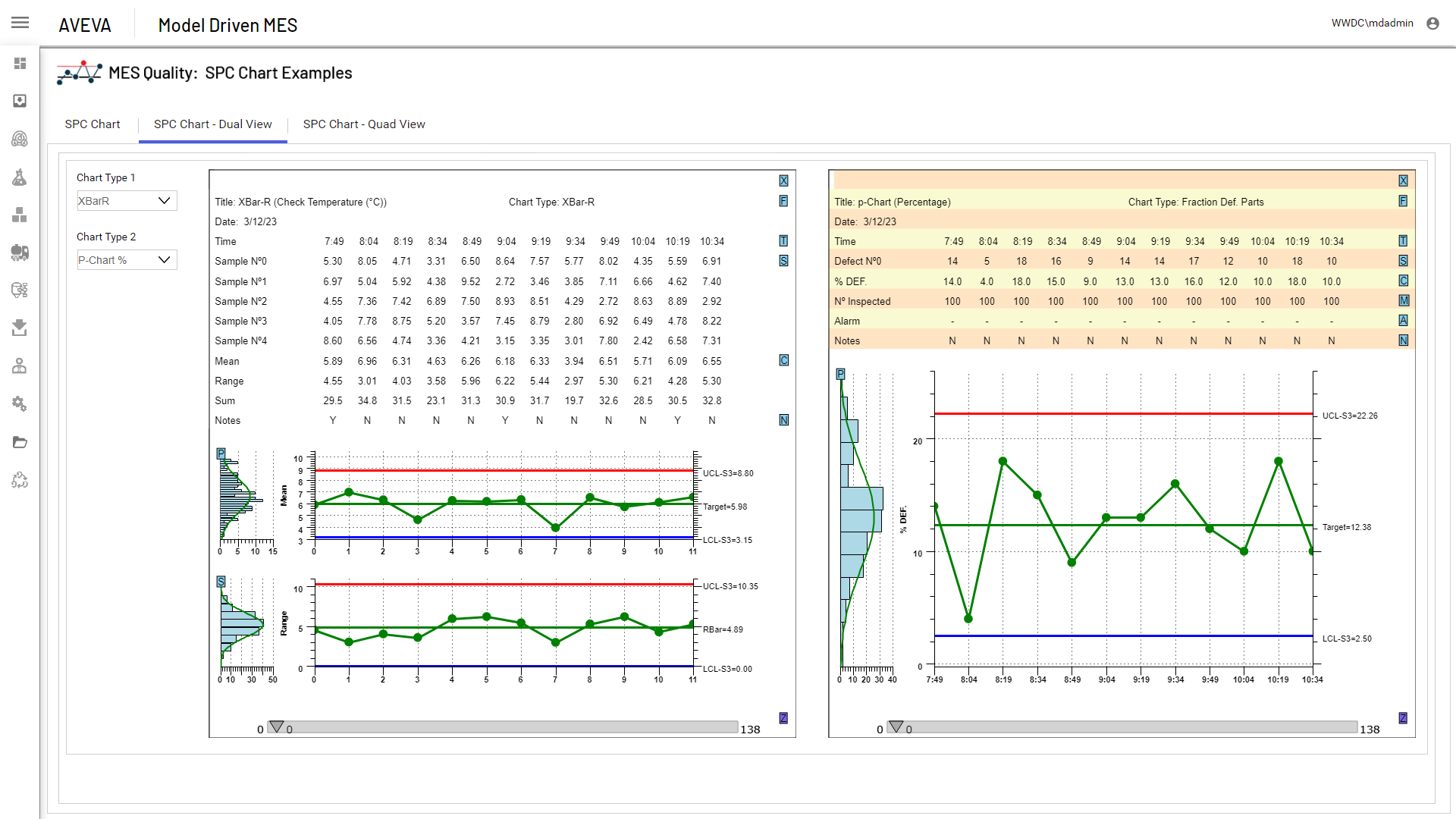

Karty kontrolne SPC/SQC są częścią modułu jakościowego systemu MES. System AVEVA MES dysponuje zestawem najczęściej wykorzystywanych kart w zakresie ocen liczbowych, a także ocen alternatywnych (niezgodności). Umożliwia to monitorowanie zarówno procesów ciągłych, jak i dyskretnych.

Instrukcje dla operatora są nieodłączną częścią systemu MES. W zależności od wybranego rodzaju interfejsu mogą być one wyświetlane w różnych formatach, takich jak chociażby pliki pdf, prezentacje, video czy pliki CAD.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.