Cyfryzacja dobrze zaplanowana. O pilotażowym wdrożeniu MES w BART

Można śmiało powiedzieć, że BART o pakowaniu wie wszystko. Firma już od ponad 30 lat dostarcza swoim klientom rozmaite opakowania, a także wysokiej jakości, wytrzymałą tekturę. Opakowania od BART mogą być w dowolnych wariantach i rozmiarach – standardowe lub przygotowane według indywidualnych projektów. Są wytrzymałe, praktyczne, dostosowane nie tylko do pakowanych towarów, ale też do warunków logistycznych. Jednym słowem optymalne.

Firma działa obecnie na powierzchni 72 tys. m² produkcyjnych i magazynowych, a produkcja odbywa się na 18 nowoczesnych liniach produkcyjnych. BART ma opinię firmy nowoczesnej, która dużą wagę przywiązuje do rozwoju. Przykładem może być choćby jedna z najbardziej zaawansowanych linii do produkcji tektury falistej firmy BHS czy stosowanie cyfrowych wzorców kolorystycznych zamiast fizycznych próbek. Pilotażowe wdrożenie MES nie było więc pierwszym zetknięciem firmy z cyfrową transformacją.

| Cele BART: | Korzyści: |

|---|---|

| Cel nadrzędny: Zwiększenie potencjału produkcyjnego Cele projektu pilotażu systemu MES: · Cyfryzacja procesów produkcyjnych w tym automatyczne zbieranie danych o stanie maszyn · Lepsze rozumienie procesów produkcyjnych w celu zlokalizowania obszarów do optymalizacji · Poprawa wydajności maszyny drukującej | · 23% wzrost wydajności w pilotażowym obszarze (porównanie danych z maja 2023 do maja 2024) · Poprawa efektywności podejmowania decyzji |

| Użyte oprogramowanie: | Dostarczone funkcjonalności: |

| · ImProdis MES | · Integracja z maszynami · Bieżący monitoring realizacji zleceń produkcyjnych · Stały dostęp do informacji o aktualnej dostępności i wydajności maszyn · Precyzyjne dane na temat czasów trwania przestojów oraz ich przyczynach · Integracja z ERP |

Cel, jaki wyznaczyła sobie firma BART – zwiększenie o połowę potencjału produkcyjnego w przeciągu trzech lat – był nie tylko niezwykle ambitny, ale przede wszystkim złożony. Plan jego realizacji objął kilka różnych obszarów, takich jak choćby inwestycje w park maszynowy, rebranding i budowanie marki czy wewnętrzne doskonalenie. Ale jednym z jego najważniejszych aspektów, na którym chcemy się skupić w tym artykule, była cyfryzacja procesów produkcyjnych.

Kluczowym krokiem w tym obszarze okazało się pilotażowe wdrożenie systemu MES, zrealizowane we współpracy z ImFactory. Decyzja o jego przeprowadzeniu była wynikiem potrzeby zwiększenia wydajności ówczesnych procesów produkcyjnych.

„Pilotaż pozwolił nam lepiej zrozumieć i dokładnie opomiarować realizowane procesy, co było kluczowe dla identyfikacji obszarów wymagających optymalizacji. To właśnie potrzeba tej głębszej analizy i zrozumienia procesów była impulsem do podjęcia współpracy z ImFactory” – mówi Arkadiusz Włoch, Koordynator ds. Optymalizacji Produkcji w BART.

Jak wiadomo, ambitne cele osiąga się małymi krokami. W drodze do zwiększenia swoich możliwości produkcyjnych, firma BART przyjęła cel pośredni – poprawę wydajności na jednej linii produkcyjnej. A konkretnie zaczęło się od jednej maszyny.

Była to maszyna drukująca, jedna z najważniejszych w całym procesie produkcji. Maszyna ta wytwarza zarówno gotowe produkty dla klientów – zadrukowane arkusze tektury, jak i półprodukty, które trafiają na kolejne linie produkcyjne, np. sztance używane w parku maszynowym. To na zwiększeniu jej wydajności skupiły się początkowe wysiłki.

„Na początek zebraliśmy dane o jej wydajności z wcześniejszych okresów, aby stworzyć punkt odniesienia. Następnie przystąpiliśmy do szczegółowej obserwacji jej pracy, otoczenia, organizacji procesów oraz samego przebiegu produkcji. Obserwacje pozwoliły nam określić najczęściej występujące stany pracy maszyny w ciągu doby, takie jak: praca, przezbrojenie, awaria, nieplanowany postój czy postój organizacyjny” – opowiada Arkadiusz Włoch.

Początkowo do takiej analizy służyły proste arkusze obserwacji, w których zapisywano orientacyjne czasy trwania poszczególnych stanów. Cały czas szukano jednak rozwiązania, które pozwoliłoby dostarczać informacje o stanie maszyny w sposób automatyczny. Tym rozwiązaniem okazał się system MES.

System ImProdis MES posiada bogaty zestaw funkcjonalności, pozwalający na efektywne wsparcie obiegu informacji na każdym z trzech poziomów funkcjonowania firmy: produkcyjnym, operacyjnym i zarządczym. System zapewnia interfejsy dostosowane do potrzeb użytkowników z tych poziomów oraz system raportowy z predefiniowanymi raportami, umożliwiającymi szeroką analizę przebiegu realizacji zleceń produkcyjnych oraz dostępności i efektywności produkcji – mówi Adam Pachałko, Inżynier ds. oprogramowania przemysłowego w ImFactory.

Pierwsze konsultacje z ImFactory miały miejsce w czerwcu 2023 roku. Pod koniec września 2023 roku gotowa była pierwszą wersja systemu MES, który umożliwił automatyczne zbieranie danych o pracy maszyny. Na sukces wdrożenia niewątpliwie miał wpływ dobrze przygotowany plan.

„Przed rozpoczęciem pilotażu kluczowym krokiem było określenie zasobów ludzkich niezbędnych do jego realizacji. W tym etapie zdefiniowaliśmy skład zespołu projektowego. Organizacyjnie musieliśmy także wygospodarować czas oraz przypisać odpowiednie priorytety każdemu uczestnikowi projektu.”

W początkowej fazie zespół projektowy skupił się na wspólnym zdefiniowaniu potrzeby, dostępnych zasobów, a także danych, które miały być pozyskiwane w sposób automatyczny z maszyny. Określono także informacje, które mogliby rejestrować operatorzy i wraz z nimi stworzono listę najczęstszych przyczyn postojów.

Kolejnym krokiem było ustalenie kluczowych zadań w projekcie, które miały zostać wykonane przez poszczególnych uczestników. Następnie wyznaczono etapy oraz zadania do realizacji i przygotowano szczegółowe harmonogramy prac wdrożeniowych. Ważnym aspektem, na który położono szczególny nacisk, były spotkania statusowe, które sprzyjały skutecznej komunikacji, a także umożliwiały wspólne monitorowanie postępów i nadawanie kierunku prowadzonym działaniom.

„Równocześnie podejmowane były działania mające na celu zarządzanie coraz większą ilością zbieranych danych. Jednocześnie nie traciliśmy z oczu głównego celu – zwiększenia wydajności linii produkcyjnej. Dlatego projekt koncentrował się na dwóch głównych aspektach: zbieraniu danych i ich przetwarzaniu w systemie, oraz reagowaniu na uzyskiwane informacje” – mówi Arkadiusz Włoch.

W toku realizacji projektu nie mogło zabraknąć szkoleń. Pracownicy produkcji mieli okazję zapoznać się z odpowiednimi interfejsami systemu ImProdis MES, poznając ich możliwości, nie tylko w teorii, ale także w praktyce, na stanowiskach.

Ważną dla BART potrzebą była integracja funkcjonującego już w przedsiębiorstwie systemu ERP z opracowanym przez ImFactory systemem MES. Takie połączenie obu systemów jest sporym ułatwieniem, ponieważ pozwala na rejestrację produkcji w jednym systemie, podczas gdy podstawowy system ERP działa w tle.

Połączenie systemów ERP z MES jest istotnym ułatwieniem dla firm produkcyjnych, ponieważ eliminuje konieczność ręcznego wprowadzania danych do systemu ERP i/lub odnotowywania informacji “na papierze”. To nie tylko zwiększa ilość czasu poświęcanego na efektywną produkcję, ale przede wszystkim eliminuje opóźnienia i przekłamania w przekazywaniu informacji. Integracja z MES zapewnia więc w ERP bieżące i wiarygodne dane do podejmowania decyzji, zarówno operacyjnych jak i strategicznych – mówi Artur Masłowski, Partner | Business Development w ImFactory.

Podczas integracji MES i ERP trzeba było od podstaw opracować „scenariusz pracy” dla obu systemów. Wymagało to zaangażowania również zewnętrznego zespołu – dostawcy ERP. Wspólna praca zaowocowała rozwiązaniem, które umożliwia rejestrację produkcji oraz podgląd bieżących zleceń w systemie ImFactory, przy jednoczesnym utrzymaniu ERP jako podstawowego systemu.

Tak podsumowuje to Arkadiusz Włoch: „Bardzo ważne były dla nas uwagi i sugestie zebrane w trakcie integracji systemu z naszym ERP. Dzięki temu udało nam się zwizualizować wszystkie informacje, których operator potrzebuje – od wyboru zlecenia po rejestrację produkcji.”

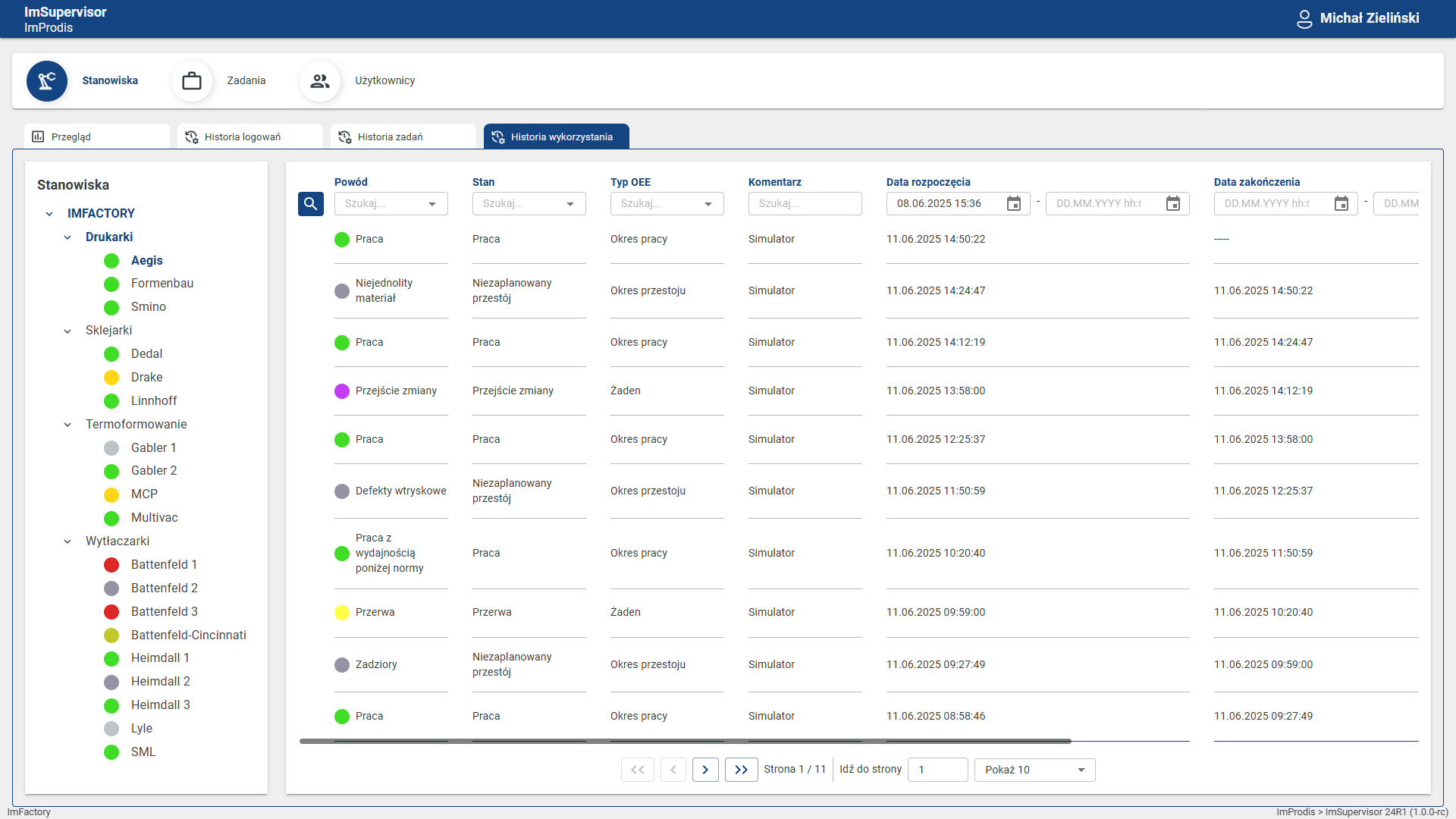

W pilotażowym projekcie wdrożenia MES brała udział duża grupa pracowników z różnych działów, a każdy z nich miał istotny wkład w realizację wszystkich założeń. Nieocenieni okazali się operatorzy. To właśnie oni wskazali główne przyczyny postojów maszyn, co pozwoliło sklasyfikować je według częstości występowania i zaimplementować w systemie. W ten sposób stali się oni współautorami narzędzia, z którym pracują na co dzień.

W projekt zaangażowana została także firma konsultingowa, specjalizująca się w optymalizacji procesów produkcyjnych, która pomogła BART wykorzystać potencjał usprawnień uwidoczniony w wiarygodnych danych dostarczanych przez system MES. Zapewnienie odpowiednich zasobów każdej ze stron i przykładanie dużej wagi do wzajemnej komunikacji sprawiło, że współpraca przebiegała sprawnie i skutecznie, co było jednym z kluczowych czynników sukcesu.

„Z perspektywy czasu kluczową rolę odegrał zespół projektowy – zaangażowanie i wkład każdego z członków zespołu, pozwoliły nam stworzyć rozwiązanie, które mogliśmy łatwo i efektywnie wdrażać na kolejnych stanowiskach” – podkreśla Arkadiusz Włoch.

A o współpracy z ImFactory mówi tak: „Zadecydowało przede wszystkim Wasze know-how, które idealnie odpowiadało naszym oczekiwaniom. Profesjonalizm i doświadczenie zespołu programistów z ImFactory pozwoliły nam szybko osiągnąć wspólny cel. W BART szczególnie cenimy dobrą współpracę i partnerską komunikację w duchu win-win, czego doświadczyliśmy przy współpracy z Wami.”

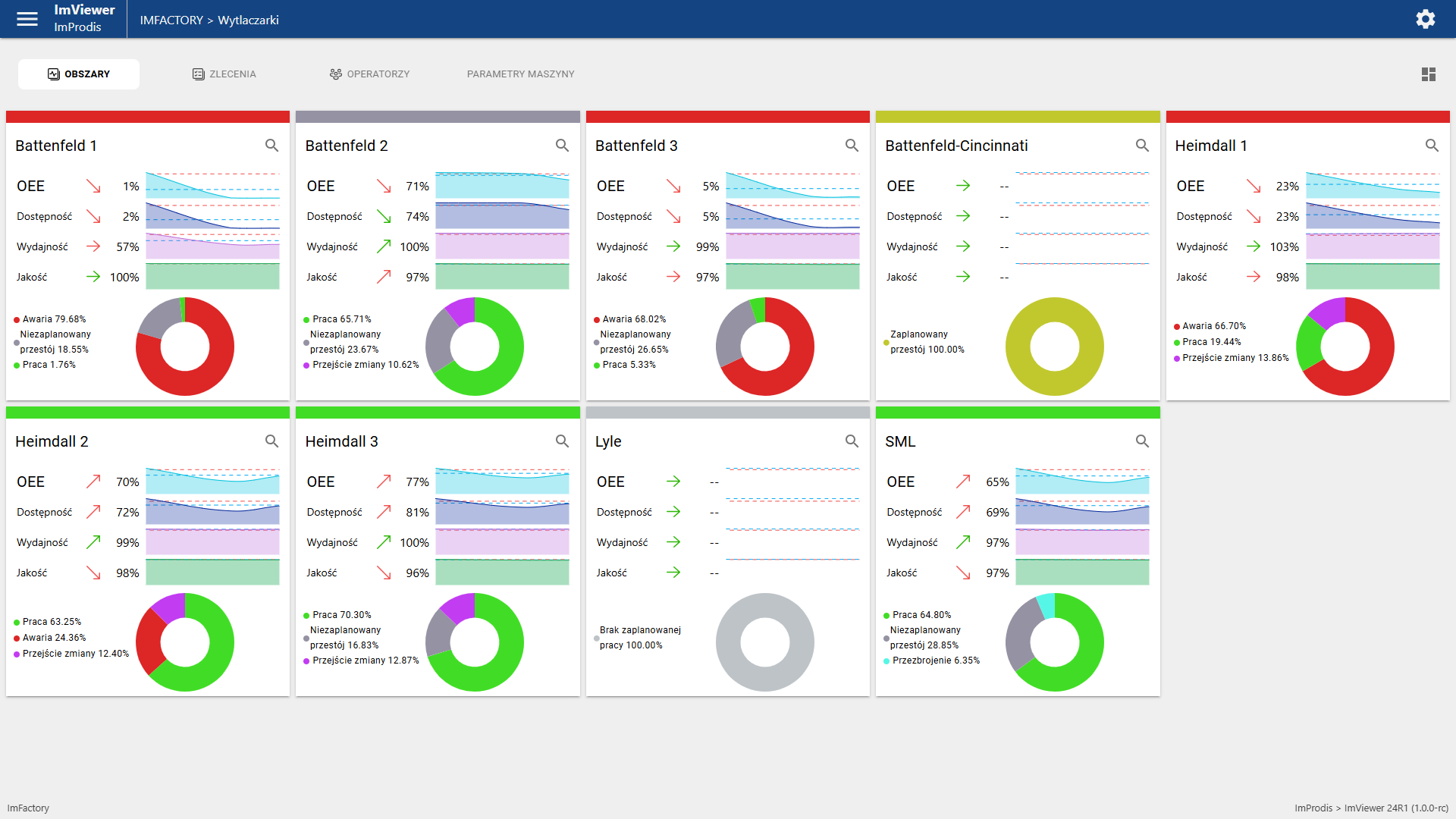

System MES stał się nieodzownym elementem pracy operatorów maszyny, na której przeprowadzono pilotaż. Został też rozszerzony na kolejne linie produkcyjne. Obecnie jest w pełni wdrożony na 12 maszynach, z których każdego dnia, na trzech zmianach produkcyjnych, korzysta łącznie 36 głównych operatorów.

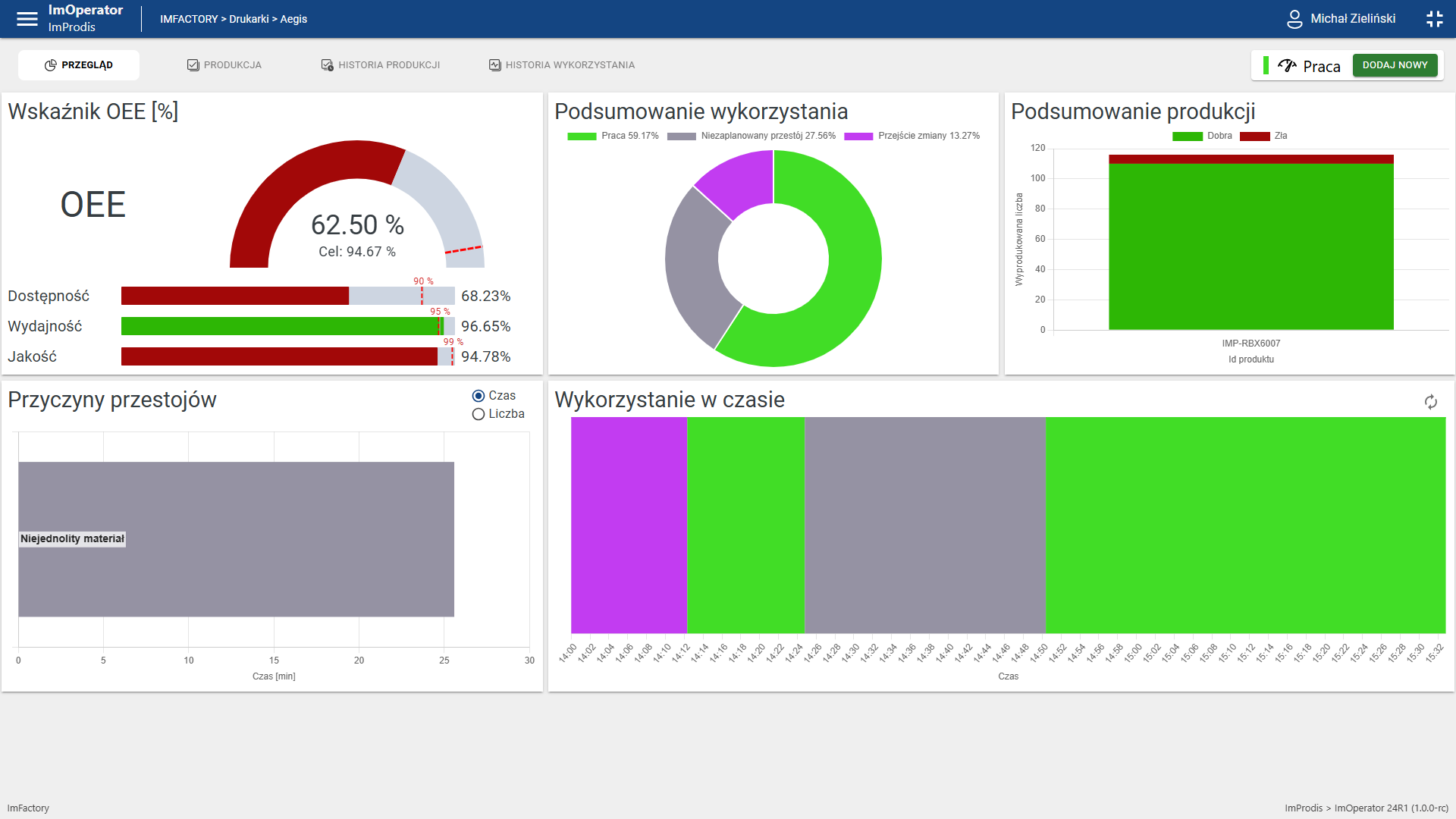

System precyzyjnie monitoruje przebieg pracy każdej linii produkcyjnej i zapewnia stały dostęp do informacji o stanie realizacji zleceń produkcyjnych oraz o bieżącej dostępności i efektywności maszyn, co pozwala na szybką reakcję na wszelkie nieprawidłowości i efektywniejsze zarządzanie procesem produkcji.

Rozbudowany dostęp do danych historycznych poprzez moduł raportowy daje możliwość analizowania danych i pozwala zidentyfikować obszary wymagające wzmocnienia lub przeorganizowania. W szerszej perspektywie system umożliwia więc również racjonalne i dobrze uzasadnione planowanie dalszych inwestycji.

System MES jest wciąż rozwijany i dostosowywany do potrzeb przedsiębiorstwa. Arkadiusz Włoch opowiada o jednej z takich aktualizacji: „Przykładem znaczącej aktualizacji jest wprowadzenie stałego podglądu prędkości każdej z maszyn. Wykres monitorujący zmiany prędkości, który przypomina EKG serca, pozwala nam na dokładne zrozumienie i analizę działania poszczególnych linii produkcyjnych.”

BART rozwija również własny system raportowania klasy BI, który zasilany jest danymi z systemu MES i z innych źródeł. Wpływa to na możliwość śledzenia trendów i zmian, a także dostarcza informacji np. o ograniczeniach w jeszcze szerszym kontekście.

„Dzięki zdobytemu doświadczeniu, podczas pilotażu, mogliśmy znacznie łatwiej i szybciej wdrażać rozwiązanie na kolejnych liniach produkcyjnych. Podczas całego projektu zdobyliśmy również nowe kompetencje i umiejętności, które do dziś przekładają się na efektywność zbierania danych i przetwarzania informacji. Te doświadczenia wzmacniają naszą organizację i stanowią solidną podstawę dla kolejnych projektów” – mówi Arkadiusz Włoch.

I dodaje: „Uważamy, że praca wykonana przy tym projekcie sprawia, że jesteśmy jedną z najbardziej świadomych organizacji w branży. Konkurencja jest dobrze zorganizowana, dlatego my musimy być jeszcze bardziej profesjonalni. Nasz sukces opiera się na ciągłym doskonaleniu.”

Tę „świadomość” niewątpliwie widać w działaniach firmy, które są mocno ukierunkowane na robotyzację i automatyzację procesów. Plany BART na przyszłość związane z MES – rozszerzanie funkcjonalności systemu, w tym wdrażanie go na nowych liniach produkcyjnych, integracja z dodatkowymi narzędziami analitycznymi – to wszystko idzie w parze z dynamicznym rozwojem przedsiębiorstwa i ze stale zmieniającymi się potrzebami produkcyjnymi.

BART doskonale zdaje sobie sprawę z aktualnych potrzeb, takich jak skupienie się na technologiach wspierających analizę danych, zapewnienie cyberbezpieczeństwa czy rozwiązania wykorzystujące AI. Jednak, jak podkreśla Arkadiusz Włoch: „Wprowadzając nowe rozwiązania technologiczne, kierujemy się zdroworozsądkowym podejściem, w którym priorytetem pozostaje dobro naszych pracowników. Uważamy, że rozwój technologiczny powinien wspierać nie tylko biznes, ale również tworzyć przyjazne i bezpieczne środowisko pracy.”

Dziś system MES to nieodłączny element codziennej pracy w BART. Firma nie osiada jednak na laurach. Nieprzerwanie i z podziwu godną konsekwencją reaguje na wszystkie sugestie i przy wsparciu ImFactory, wprowadza zmiany, które mogą jeszcze bardziej ułatwić operatorom poruszanie się w systemie a kierownictwu na jeszcze lepsze wykorzystanie informacji do podejmowania decyzji.

Arkadiusz Włoch podsumowuje: „Porównując dane z maja 2024 roku z wynikami z maja 2023, zanotowaliśmy wzrost wydajności na poziomie 23% w pilotażowym obszarze. To ważny krok naprzód, ale nadal widzimy potencjał do dalszej optymalizacji i konsekwentnie pracujemy nad zwiększaniem efektywności.”

Pilotażowe wdrożenie potwierdziło, że informacje z systemu MES pozwalają wprowadzać udoskonalenia, dzięki którym postawiony cel – zwiększenie potencjału produkcyjnego o połowę w trzy lata – jest możliwy do osiągnięcia.

Artykuł powstał na bazie materiałów, które przygotował Arkadiusz Włoch, Koordynator ds. Optymalizacji Produkcji w BART

Redakcja: Marta Trojniar

Konsultacja merytoryczna: Artur Masłowski

Wykorzystane w artykule grafiki przedstawiające funkcjonalności systemu ImProdis MES, użytkowanego przez BART, są przykładowe i pochodzą z systemu demonstracyjnego ImFactory.

Zobacz również

Chcesz dowiedzieć się więcej? Odwiedź naszą Bazę Wiedzy, gdzie znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć swoją wiedzę.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.