System MES – jak w praktyce działa na produkcji?

Skrót MES (z ang. Manufacturing Execution System) oznacza System Realizacji Produkcji. System ten działa w wielu obszarach i może mieć różne stopnie złożoności, ale jego podstawowym zadaniem jest zarządzanie zebranymi danymi produkcyjnymi.

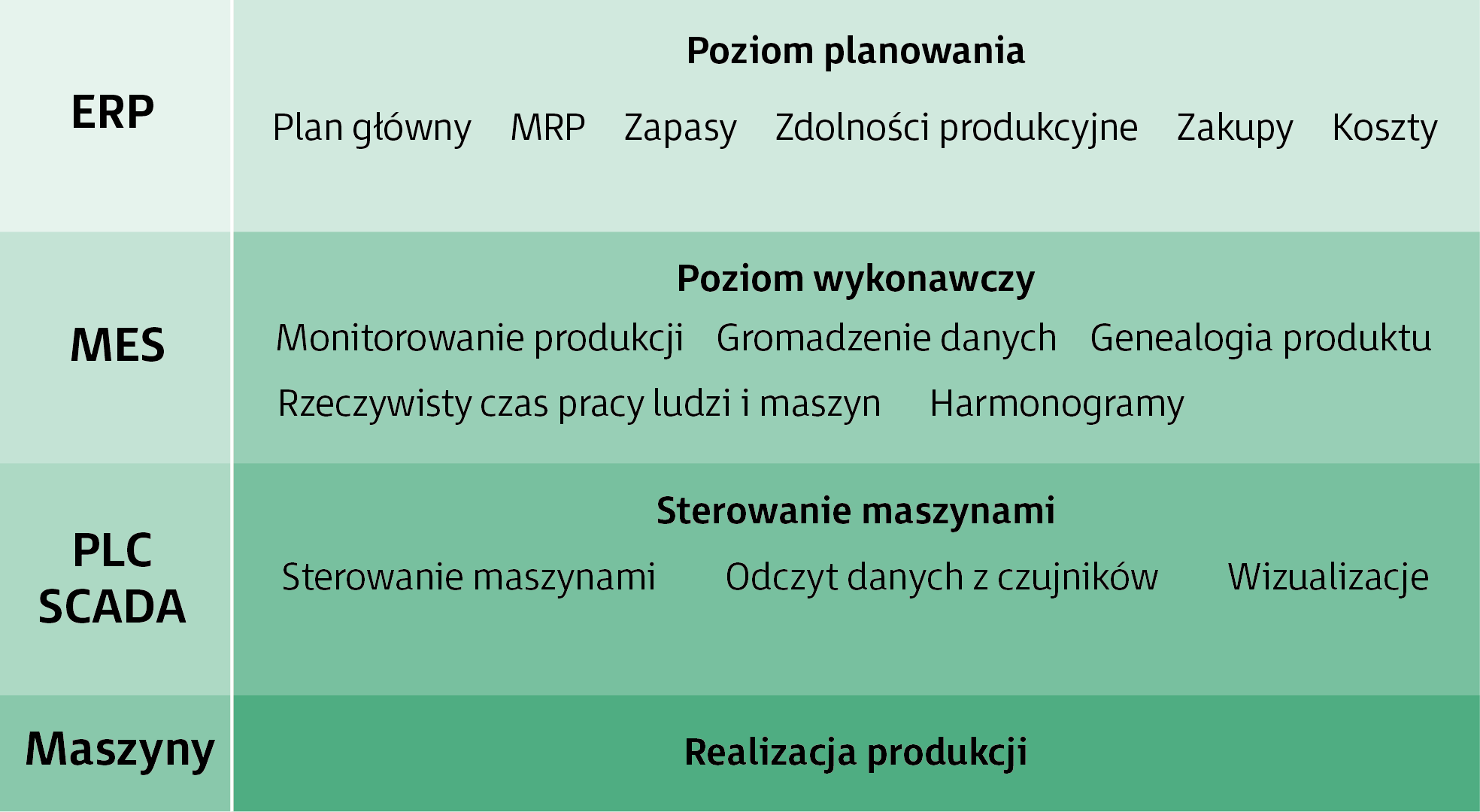

W przeciwieństwie do systemu ERP, którego rozdzielczość oscyluje wokół zmiany produkcyjnej, system MES w praktyce zbiera dane z o wiele większą dokładnością.

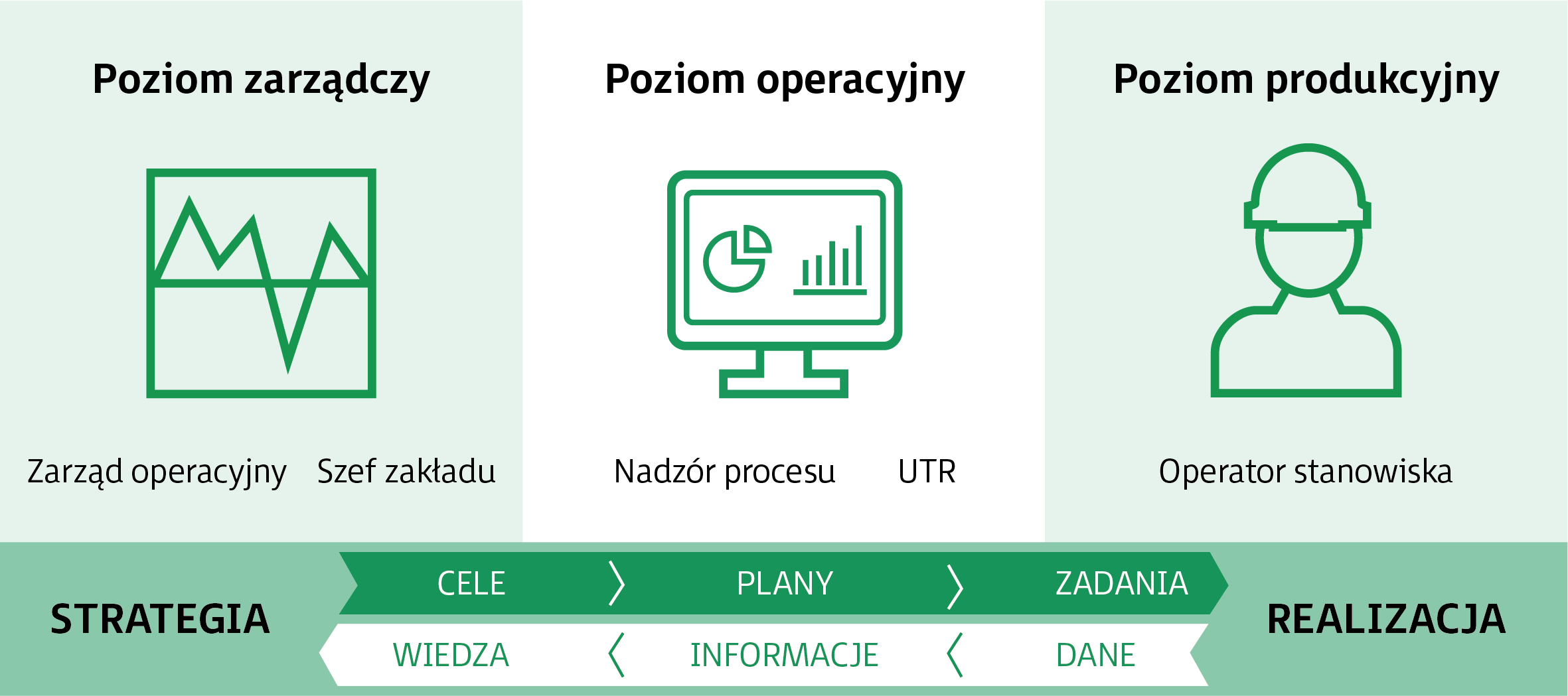

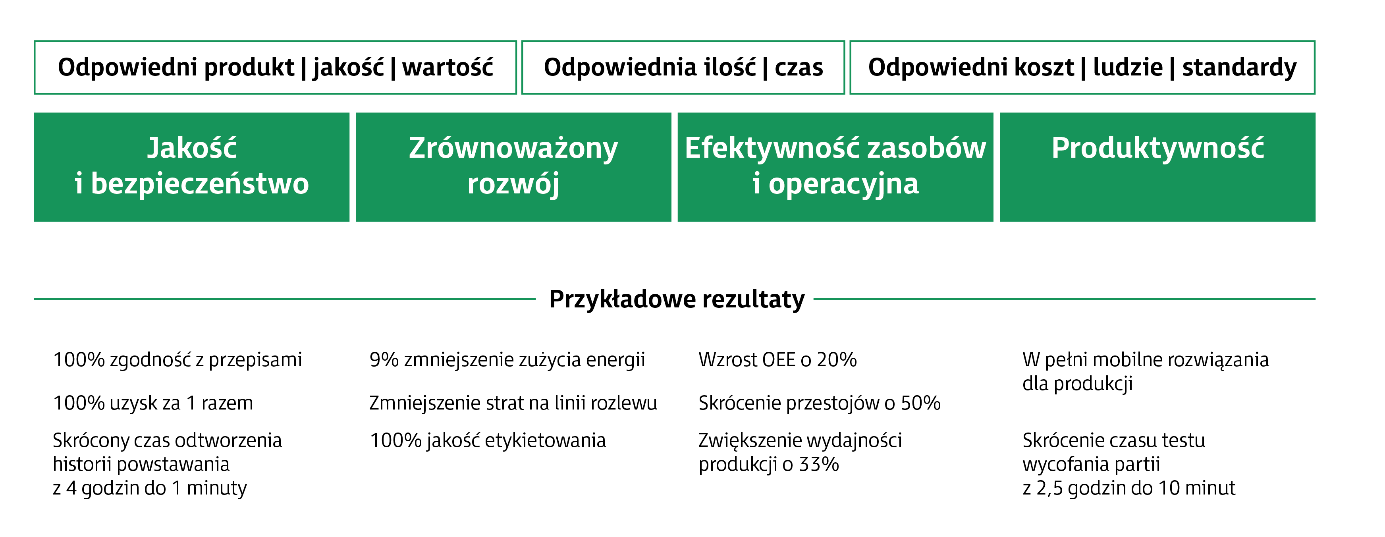

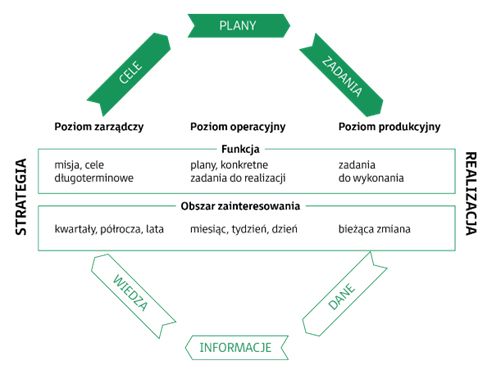

Wsparcie, jakie system MES stanowi w procesach produkcyjnych i okołoprodukcyjnych, można podzielić na kilka warstw. Celem systemu MES nie jest samo przyspieszenie zbierania danych przez operatorów czy ułatwienie podejmowania decyzji kierownikom, a de facto synchronizacja 3 warstw organizacyjnych, występujących w każdej firmie: produkcyjnej, operacyjnej i zarządczej.

W rozumieniu stricte technicznym system MES jest oczywiście systemem informatycznym, zawierającym bazę danych, w której gromadzi się i przetwarza ogromne ilości danych, zbieranych i dostarczanych w czasie rzeczywistym przez warstwę automatyki (czujniki, sterowniki PLC, itd.) i lub deklaratywnie przez użytkowników. Dane są organizowane kontekstowo i dostarczane na urządzenia końcowe (takie jak np. panele HMI, przeglądarki internetowe czy komputery przemysłowe) w postaci raportów i analiz.

Przedstawienie składowych systemu nie jest wystarczające, aby wyjaśnić jego strukturę. Bardzo istotne jest to, że systemy MES stanowią warstwę pośrednią, synchronizującą warstwy: produkcyjną (automatyka, sterowanie, oczujnikowanie i wszystko inne, co się znajduje na produkcji) i biznesową, w której znajdują się systemy ERP oraz systemy wyższego rzędu, czyli systemy do planowania, harmonogramowania, dla kadr, do rozliczania produkcji, fakturowania itp.

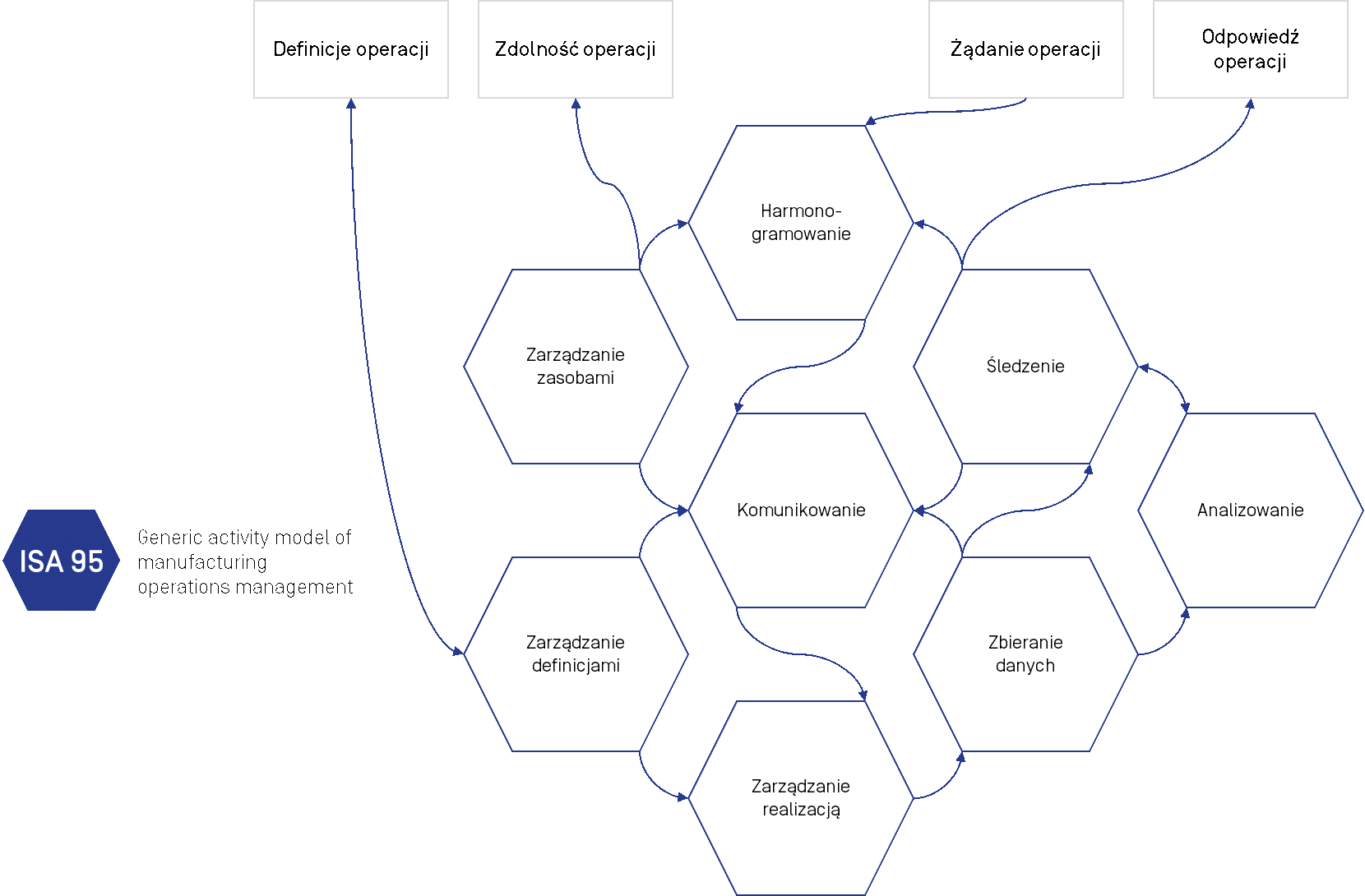

W bardziej praktycznym rozumieniu, system MES to zespół czynności, opisanych przez normę ISA 95. Podstawowe założenia tej normy dotyczą tworzenia interfejsów, zapewniających łączność z systemami sterowania oraz zapewnienia dobrej komunikacji pomiędzy wymienionymi wcześniej 3 warstwami przedsiębiorstwa produkcyjnego.

Systemy MES zostały początkowo zaprojektowane dla firm produkcyjnych i znajdują zastosowanie przede wszystkim w parku maszynowym i na produkcji, ale w mniej klasycznym rozumieniu można je także zastosować do wytwarzania usług, nie tylko towarów.

System MES może funkcjonować w formie manualnej, półautomatycznej lub automatycznej. Na przykład w branży automotive mają zastosowanie systemy o wysokiej automatyzacji, gdzie maszyny dostarczają komplet informacji, a system MES w praktyce jedynie sprawdza podstawową logikę biznesową i – w większości przypadków – rejestruje produkcję z procesów zautomatyzowanych, nadając im dodatkowe konteksty np. zlecenia produkcyjnego czy operatora.

System półautomatyczny to np. rejestrowanie przestoju. Maszyna wysyła do systemu informację, że zmienił się jej stan (zatrzymała się) i przedstawia rzeczywisty czas zatrzymania, a operator doprecyzowuje, dlaczego doszło do zatrzymania. Innym przykładem jest sytuacja, w której maszyna automatycznie zlicza elementy dobre i wadliwe, ale to operator określa przyczyny błędów czy klasy jakościowe wyrobów.

W systemach manualnych to operator raportuje, kiedy i jak zmienił się stan maszyny. Ręcznie uruchamia zlecenia i rejestruje produkty, co ma zastosowanie zwłaszcza w produkcjach o długich czasach cyklu, czyli jeśli proces jest bardzo wolny i różnica czasu (pomiędzy rzeczywistym a zaraportowanym czasem zatrzymania) nie ma aż takiego znaczenia albo prace są ręczne i nie ma fizycznej możliwości, żeby coś sczytać automatycznie. Sytuacja taka dotyczy np. spawania ręcznego albo precyzyjnych prac wykonywanych pod mikroskopem.

Następnie, w zależności od tego, jaka informacja została zaraportowana (przez maszynę lub operatora), system uruchamia konkretny ciąg zdarzeniowy. Jeśli np. zarejestrowano informację o zmianie statusu maszyny, system może równocześnie przekazać tę informację do Działu Utrzymania Ruchu i podać do systemu planowania. Jeżeli jest to zatrzymanie maszyny, to trzeba zmienić harmonogram pracy. Jeśli operator daje sygnał, że zaczyna zlecenie, to system automatycznie sprawdza, czy są spełnione wszystkie warunki do tego zlecenia. Bardzo złożone procesy mogą być wywoływane na podstawie tylko jednego sygnału.

Niezależnie więc, czy mowa o systemie MES skoncentrowanym na efektywności, operacjach czy jakości, podstawową funkcją systemu MES w praktyce jest zarządzanie zleceniami produkcyjnymi. Zlecenie produkcyjne rozumiemy jako ciąg operacji, które przetwarzają materiał w półprodukt lub wyrób gotowy. Zlecenia są zazwyczaj łączone z kontekstem stanowisk, co stanowi główny element, wokół którego system MES buduje historię.

Należy pamiętać, że system MES w praktyce na produkcji nie powinien działać w oderwaniu od otoczenia, w którym funkcjonuje. Zachowanie tzw. jednego źródła prawdy (z ang. single source of truth) jest kluczowe, aby zachować spójność danych i informacji. W związku z tym, projektom MESowym zawsze powinny towarzyszyć zadania związane z integracją czy to z systemem ERP (tu: zadania kluczowe), ale także systemami wspomagającymi takimi jak WMS, CMMS, APS i każdym innym narzędziem wykorzystywanym przez organizację i mającym realny wpływ na proces produkcyjny i zarządzanie nim.

Systemy MES powinny być postrzegane w 3 opisanych wyżej obszarach:

- zarządczym,

- operacyjnym,

- produkcyjnym

Na poziomie produkcyjnym użytkownikami systemu są operatorzy produkcji, czyli osoby, które zajmują się rejestracją sztuk, uruchamianiem zleceń, zapisem informacji o przestoju.

Na poziomie operacyjnym użytkownikiem będzie kierownik produkcji, brygadzista, lider zmianowy lub lider linii. Będą oni potrzebowali szerszego ujęcia tematu – pokazania kilku elementów – np. kilku stanowisk, które będą porównywać między sobą, sprawdzając, czy te pracują prawidłowo i zarządzając nimi, np. decydując o przerzuceniu zlecenia z jednego stanowiska na drugie lub modyfikując zleconą ilość, jeżeli stanowisko jest przez dłuższy czas niedostępne lub pracuje z obniżoną wydajnością.

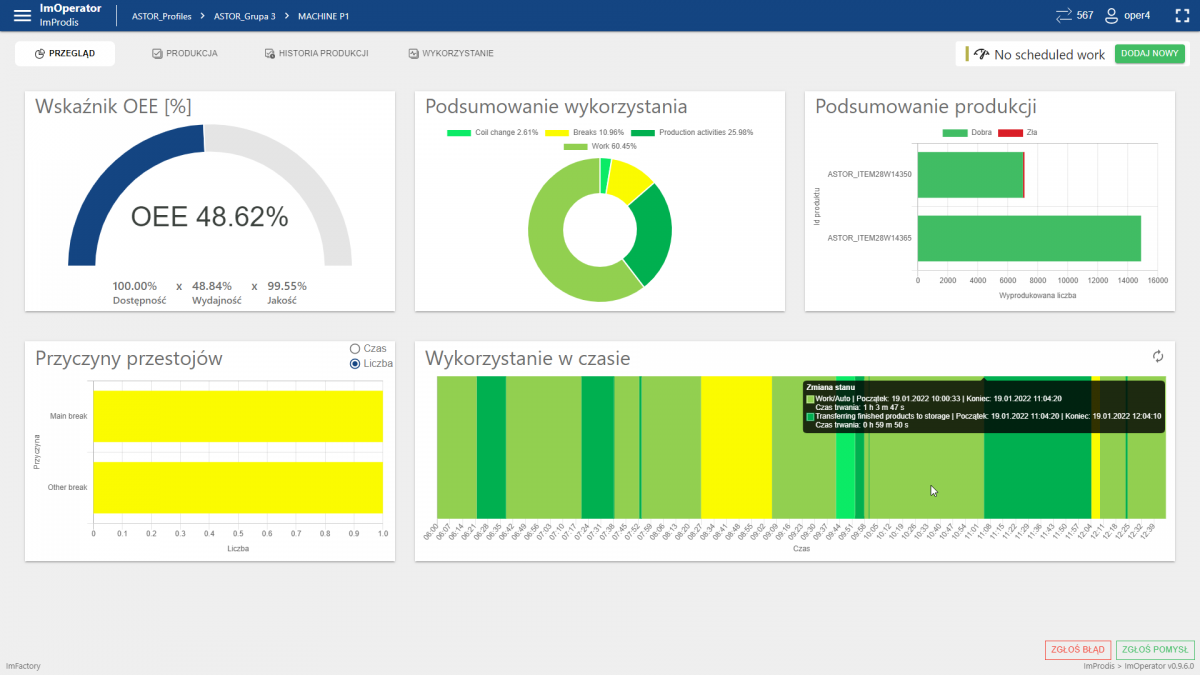

Takie osoby będą korzystać z systemu MES w praktyce po to, aby reagować na zaistniałe sytuacje i wyciągać z nich wnioski, np. sprawdzając wskaźniki związane z efektywnością (np. OEE), badając strukturę strat dostępności albo kontrolując wskaźniki dotyczące utrzymania ciągłości funkcjonowania (UTR), np. czas pomiędzy uszkodzeniami albo czas potrzebny do naprawy maszyny.

Z kolei na poziomie zarządczym, dyrektor produkcji, zarząd lub szef operacyjny będą potrzebować raportowania, analizy i obserwacji z perspektywy dłuższego okresu czasu. Będą szukać odpowiedzi na pytania: jaka jest ogólna efektywność firmy, jaka jest ilość zleceń wykonanych terminowo, jaki jest trend poziomu reklamacji oraz czy występują straty jakościowe.

Zakres wdrożenia systemu MES w praktyce zawsze trzeba dopasowywać do potrzeb, zmieniających się w zależności od branży i poziomu dojrzałości cyfrowej organizacji. Najbardziej typową potrzebą jest zwiększenie efektywności wykorzystania parku maszynowego, czyli niwelowanie problemów związanych z obniżoną dostępnością, realizowane poprzez identyfikację przyczyn zatrzymań czy określenie ilości mikroprzestojów i ich łącznego czasu.

Inną potrzebą jest likwidacja problemów jakościowych. Systemy MES zawierają moduły, które pozwalają na tworzenie kart kontrolnych i badanie stabilności procesów, co przekłada się na eliminację zwrotów i zmniejszenie liczby reklamacji.

Kolejną potrzebą jest np. spełnienie wymagań prawnych w zakresie rejestracji historii powstawania produktu. Wymagania te dotyczą głównie przemysłu spożywczego czy farmaceutycznego, ale występują też np. w branży automotive. Systemy MES dla produkcji zapewniają możliwość tworzenia pełnego traceability, czyli zdolność do śledzenia historii powstawania danego detalu.

Pozwala to np. sprawnie wykonać akcję zwrotu towaru. Jeśli jeden z dostawców dostarczył wadliwy materiał, na podstawie jego indywidualnego identyfikatora, system może wyśledzić wszystkie wyroby, które powstały z tego materiału. W efekcie producent może zarządzić akcję ich zwrotu czy przeprowadzić akcję naprawczą. Działa to także w drugą stronę: jeżeli klient wysyła informację o wadliwym produkcie, system jest w stanie zidentyfikować wszystkie materiały, z których powstał produkt i wyszukać inne produkty, które współdzielą te materiały i być może będą wymagały podobnej reakcji.

Ważne, żeby nie kupować systemu dla samego systemu. Za decyzją powinna stać odpowiednia motywacja. Jeżeli system zostanie dołożony do nieuporządkowanej, zawierającej błędy, warstwy procesowej, to doprowadzi to do tego, że z błędów procesowych powstaną błędy systemowe, jeszcze trudniejsze do opanowania.

Technologia nie jest odpowiedzią samą w sobie. Ważne, aby patrzeć w trójkącie, zawierającym: narzędzia, ludzi i procesy zachodzące w firmie. Aby wdrożenie systemu MES zakończyło się sukcesem, należy działać równolegle w tych trzech obszarach. Motywatorem musi być potrzeba, którą można przekuć na cel biznesowy.

Ta sama potrzeba obserwowana z trzech poziomów będzie wyglądać zupełnie inaczej, np.:

- Operator chce wiedzieć, jakie zadania ma do wykonania, na kiedy ma je wykonać oraz jak ma to zrobić.

- Z punktu widzenia dyrektora operacyjnego potrzebna będzie wiedza, ile mocy produkcyjnych ma przedsiębiorstwo i jaka jest rzeczywista dostępność parku maszynowego, aby mógł zaplanować, ile produktów produkcja jest w stanie wyprodukować podczas danej zmiany.

- Z kolei Zarząd interesuje, ile wartości firma jest w stanie wyprodukować, a także o ile zwiększy swój obrót dzięki wyeliminowaniu niedoskonałości procesu.

Zachowanie równowagi i dbałość o komunikację pomiędzy tymi 3 sektorami buduje prawidłowy przepływ informacji w firmie.

Dobrą praktyką jest rozpoczęcie wdrożenia od wykonania tzw. Proof of Concept lub Proof of Value. Możesz wyznaczyć mniejszy obszar wdrożenia i zacząć przyzwyczajać do zmiany mniejszy zespół spośród swojej kadry. Dla przykładu w systemach efektywnościowych warto zacząć od samego mierzenia dostępności – aby złapać metki czasowe i ustalić powody zatrzymań.

Pracownicy zaczną się przyzwyczajać do tego, że nagle na stanowisku pojawił się tablet, panel HMI czy komputer przemysłowy. Ilość nowych zadań będzie znikoma w ciągu zmiany, ale pomoże pracownikom oswoić się z nowym otoczeniem i potem sprawniej zaakceptować kolejne elementy procesu obsługi stanowiska, np. informacje o zleceniu, parametrach procesowych, jakości czy wydajności.

W strategii komunikacyjnej ważne jest, aby pokazywać efekty wdrażania – rezultaty posiadania nowego systemu, np. dane, które już udało się zarejestrować oraz poprawione dzięki nim elementy procesu. Pracownicy muszą mieć świadomość, jak to wpływa na wynik firmy i jakie korzyści da im praktyczne wykorzystanie systemu MES. Zmiana powinna być realizowana oddolnie, a jedynie wspierana i kierowana przez poziom zarządczy.

Pierwsze, najważniejsze kroki, to stworzenie obszaru testowego, po którym będziesz w stanie ewaluować wyniki, zbadać, co udało się usprawnić i zadecydować o dalszej rozbudowie systemu.

Przedsiębiorstwa muszą częściej przełączać się pomiędzy indeksami produkowanymi, reagować na zmienne zapotrzebowanie z rynku i zmieniające się wymagania klientów.

Tak jak w metodologii TPM (z ang. Total Productive Maintenance), chcemy wytwarzać produkty coraz wyższej jakości, coraz szybciej i taniej. Aby wspierać te procesy i osiągnąć klasę world class manufacturing, przedsiębiorcy potrzebują wsparcia systemów skomputeryzowanych. Jednym z najważniejszych z nich jest system MES.

Niektóre typowe funkcjonalności jakie daje system MES można wdrożyć od razu, bo nie wymagają wielkiego nakładu pracy, ale warto pamiętać o możliwości personalizacji systemu i dopasowania go do konkretnych wymagań i potrzeb. Podejmując się cyfrowej transformacji produkcji i procesów jej towarzyszących, trzeba też zapewnić odpowiednie wsparcie organizacyjne, umożliwiające rozbudowę i ciągłe doskonalenie systemu MES w praktyce.

Zobacz również

Chcesz dowiedzieć się więcej? Odwiedź naszą Bazę Wiedzy, gdzie znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć swoją wiedzę.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.