Cyfrowa kontrola jakości. Jak Brose Sitech wykorzystuje system MES, by tworzyć lepszy produkt?

Mimo nowoczesnych maszyn i dobrze zorganizowanej logistyki, wiele firm wciąż opiera się na danych, które znajdują się w wielu różnych systemach, ręcznych notatkach czy arkuszach kalkulacyjnych. Zbierane w ten sposób dane są często niepełne, nieaktualne, zawierają pomyłki. Wszystko to znacząco utrudnia identyfikację źródeł problemów i skuteczne zarządzanie jakością. Problemy te nieobce były Brose Sitech – jednemu z liderów w zakresie produkcji siedzisk samochodowych, elementów konstrukcji siedzeń oraz innych rozwiązań wchodzących w skład szeroko rozumianych komponentów wnętrz samochodowych.

Firma wiedziała, że kluczem do dalszego rozwoju – i do zagwarantowania jakości na najwyższym poziomie – jest lepsze zarządzanie informacją z produkcji. Zdecydowała się więc zanegować stosowane do tej pory rozwiązania na rzecz nowoczesnych technologii na miarę cyfrowej fabryki. Tym rozwiązaniem był system klasy MES.

Nad poprawą jakości nie pracuje się podczas spotkań czy w laboratorium. Jakość powstaje na produkcji, na bieżąco. Każda decyzja, każda zmienna i każdy, nawet wydawałoby się mały, błąd mogą mieć wpływ na wyrób końcowy. Podstawą w tym zakresie jest dostęp do informacji o przebiegu produkcji w czasie rzeczywistym. Jeśli informacje z maszyn są zbyt ogólne, a stan realizacji zleceń pozostaje niejasny trudno reagować na odchylenia, a jeszcze trudniej im zapobiegać. Dlatego niezbędne jest odpowiednie narzędzie, które na bieżąco zapewnia wszystkie niezbędne informacje o produkcji.

Brose Sitech przez wiele lat opierało się w tym zakresie na customowym rozwiązaniu, które z czasem przestało odpowiadać na rosnące potrzeby. Przy uruchamianiu każdej nowej linii produkcyjnej pojawiały się problemy ze skalowalnością, szybkością działania i integracją z maszynami. Firma potrzebowała nowego podejścia – standaryzowanego, przemyślanego i przyszłościowego.

MES (Manufacturing Execution System), czyli cyfrowy system realizacji produkcji zbiera, analizuje i udostępnia dane w czasie rzeczywistym i w pełnym kontekście. To właśnie ta kontekstowość jest tu najważniejsza. MES nie tylko rejestruje, że coś się na produkcji wydarzyło. On pokazuje co dokładnie, gdzie, kiedy, jak i przez kogo. I pozwala to prześledzić dla każdego pojedynczego produktu.

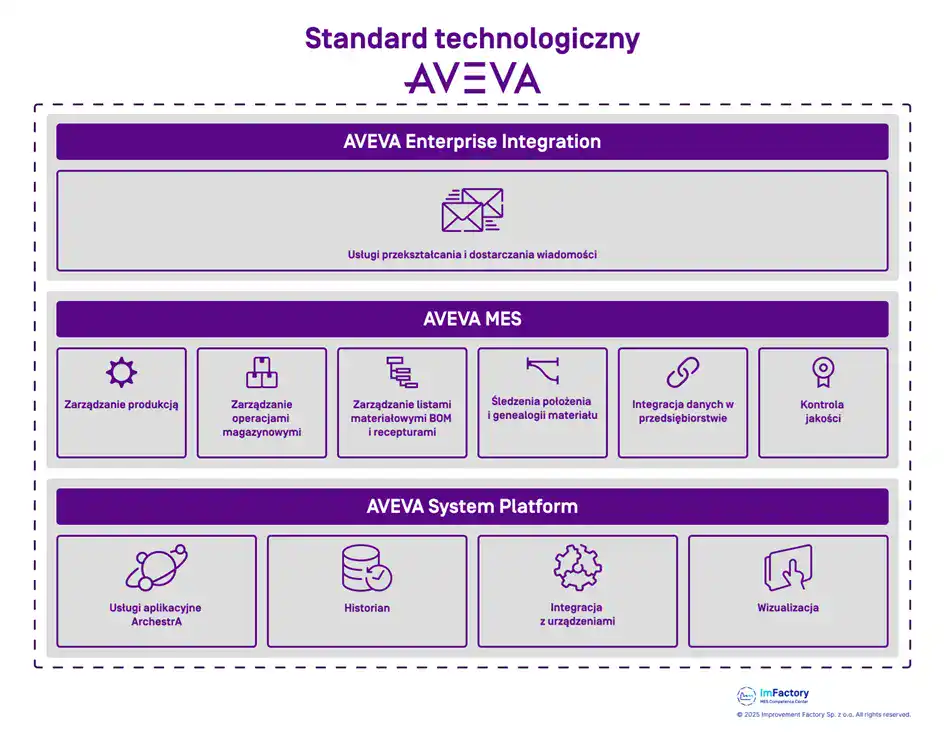

W przypadku Brose Sitech właśnie ta funkcjonalność była kluczowa. System, stworzony we współpracy z ekspertami z ImFactory, został oparty na rozwiązaniach AVEVA i wdrożony z myślą o zapewnieniu identyfikowalności produktu, monitoringu wydajności oraz automatyzacji raportowania. Dziś MES pozwala firmie kontrolować każdy etap procesu produkcyjnego a w zapewnieniu niezawodności jego działania pomaga także wsparcie techniczne ASTOR – dystrybutora AVEVA w Polsce.

Traceability, czyli możliwość śledzenia każdego etapu produkcji i identyfikowania produktów na podstawie ich historii, to funkcjonalność zapewniana przez systemy MES, która jest niezwykle istotna w branży automotive.

Traceability pozwala na szczegółowe monitorowanie i dokumentowanie danych produkcyjnych, takich jak wykonane operacje, użyte półprodukty, parametry pracy urządzeń, informacje o operatorach, a następnie wiązanie ich z numerami seryjnymi poszczególnych produktów oraz z partiami produkcyjnymi. Umożliwia to nie tylko spełnianie rygorystycznych norm jakościowych, ale także szybkie reagowanie w problematycznych sytuacjach.

„Dzięki historii wytwarzanych produktów jesteśmy w stanie szybko reagować w przypadku zgłoszeń reklamacyjnych, a przede wszystkim zawęzić maksymalnie rozmiar produkcji objętej problemem” – mówi Regional Manager IT Digitalization Production w Brose Sitech.

Kluczem do sukcesu wdrożenia MES w Brose Sitech było coś, co często bywa pomijane – specyfikacja. Firma poświeciła sześć miesięcy, by przy wsparciu ImFactory opracować dokument, który określał, czego system ma naprawdę dotyczyć i jak ma działać. Powstało ponad 160 stron analiz i wymagań, przygotowanych przy udziale przedstawicieli produkcji, jakości, utrzymania ruchu i logistyki.

Zdecydowanie nie był to czas stracony, bo jak podkreśla Brose Sitech: „Bez jasno określonych wymagań nie można stworzyć systemu, który zadowoli całe przedsiębiorstwo”.

Efekty? System, który realnie wspiera organizację. Dane, które dostarcza, w odpowiednim kontekście i formie dopasowanej do potrzeb użytkowników, dostarcza, są bazą do podejmowania trafnych decyzji.

Poprzedni system stosowany w Brose Sitech miał istotną wadę: „Jedną z największych bolączek był czas odpowiedzi systemu do maszyn produkcyjnych”.

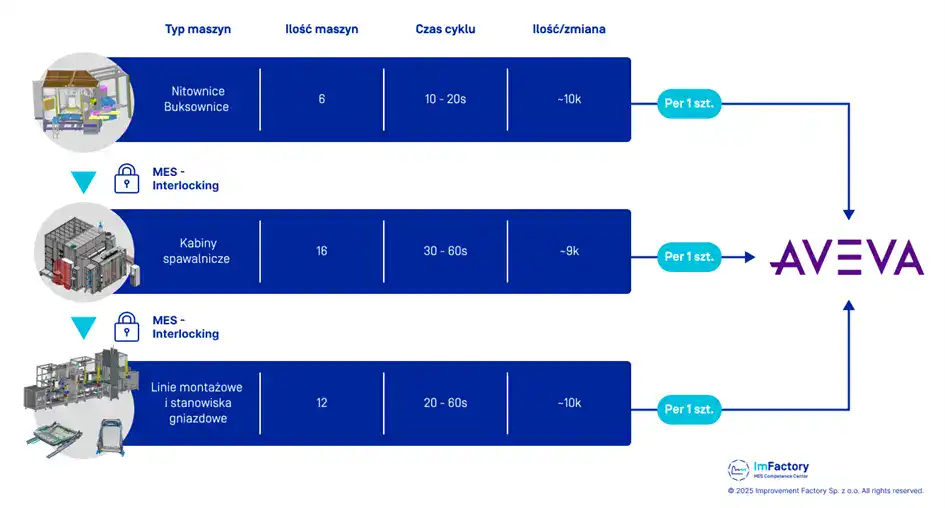

Dlatego też dostosowanie nowego systemu MES pod kątem szybkości współpracy z maszynami wraz z dodawaniem kolejnych maszyn, było jednym z ważniejszych zagadnień całego projektu. Zadaniem o tyle trudnym, że już w pierwszej fazie system objął 35 złożonych i wielofunkcyjnych maszyn w dwóch zakładach produkcyjnych, a obecnie jest rozwijany o kolejne 55 nie mniej skomplikowanych urządzeń.

Dziś komunikacja między MES a maszynami odbywa się z prędkością liczoną w milisekundach. System nie tylko nie spowalnia pracy, ale jest jej integralnym elementem – „niewidzialną warstwą”, która umożliwia szybką reakcję na każde odstępstwo od planu. I co warto podkreślić, ta zmiana sposobu komunikacji maszyn z systemem MES została wypracowana już na etapie przygotowania specyfikacji.

Systemy cyfrowe – takie jak MES – nie są już tylko narzędziem optymalizacji. Stają się podstawą zarządzania jakością w firmach produkcyjnych. W branży automotive w ostatnich latach widać coraz większy nacisk na traceability. To niewątpliwie funkcjonalność MES, która będzie odgrywać coraz większą rolę. Wytwarzanie części musi być powiązane z gromadzeniem informacji procesowych, a związane z tym wymagania nieustannie ewoluują.

Systemy klasy MES dają wiedzę, zapewniają kontrolę i bezpieczeństwo. Pozwalają reagować na problemy, zanim staną się poważne, i dokumentować każdy etap procesu.

Przykład Brose Sitech pokazuje, że cyfrowa transformacja jakości nie zaczyna się jednak od wdrożenia systemu. Zaczyna się od trafnego zdiagnozowania problemów, określenia potrzeb i zastanowienia się nad ich rozwiązaniami. Dopiero w kolejnym kroku jest czas, by te wnioski konsekwentnie przekładać na realne rozwiązania.

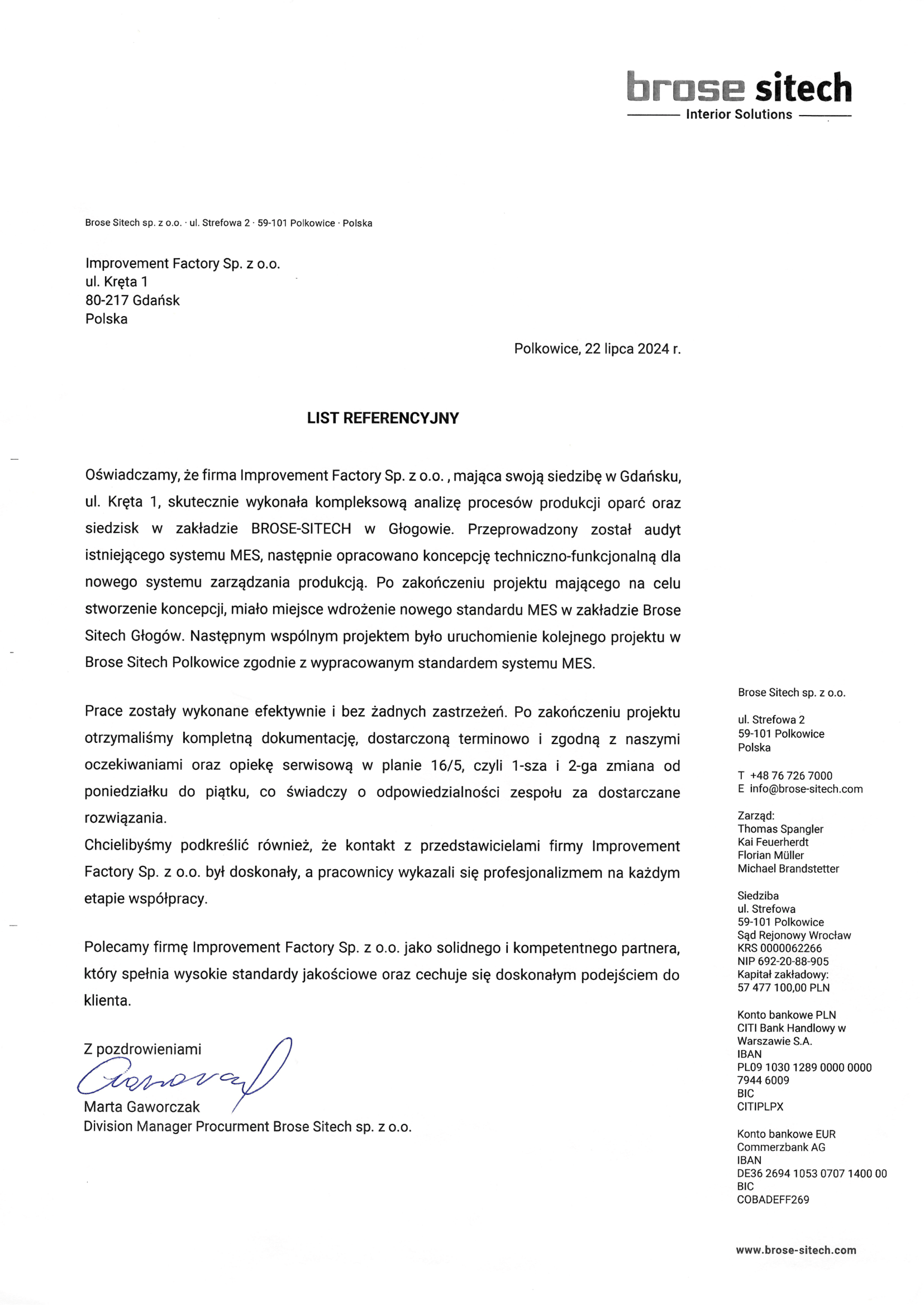

Poniżej oficjalna referencja Brose Sitech dla ImFactory:

Zobacz również

Chcesz dowiedzieć się więcej? Odwiedź naszą Bazę Wiedzy, gdzie znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć swoją wiedzę.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.