Czym jest, a czym nie jest traceability? Najczęstsze mity

W poprzednim artykule zgłębialiśmy definicję, typy i obszary traceability. Tym razem, dla jeszcze lepszego zrozumienia tematu, przyjrzymy się najczęstszym mitom i nieporozumieniom na temat identyfikowalności produktu. Wyjaśnimy również które systemy wspierają traceability i dlaczego jego rola znacząco wykracza poza zapewnienie zgodności z przepisami.

W praktyce pojęcie traceability często bywa mylone z rozwiązaniami, które tylko częściowo odpowiadają na potrzebę przejrzystości procesu. Jednym z nich jest monitoring efektywności i zleceń. Dostarcza on dane o stanie produkcji w czasie rzeczywistym. Jest to niezwykle wartościowe, ale to jeszcze nie traceability, ponieważ te informacje nie wiążą się z konkretnym produktem. Monitoring odpowiada na pytanie „co się dzieje”, podczas gdy traceability mówi „jak to co się dzieje ma się do produktu i jego historii”.

Innym pojęciem błędnie utożsamianym z traceability jest tracking. Koncentruje się on na bieżącym śledzeniu położenia wyrobu np. lokalizacji palety z półproduktem. To ważne informacje, ale wciąż nie dające pełnej wiedzy. Traceability to nie wiedza o tym „gdzie coś jest”. Obejmuje przede wszystkim informacje o tym, jak dany produkt powstał, z czego został wykonany i w jakich warunkach przebiegał jego proces wytwórczy. Lokalizacja może być przydatna w określeniu tychże warunków czy otoczenia, w którym się znajdował, ale niewystarczająca.

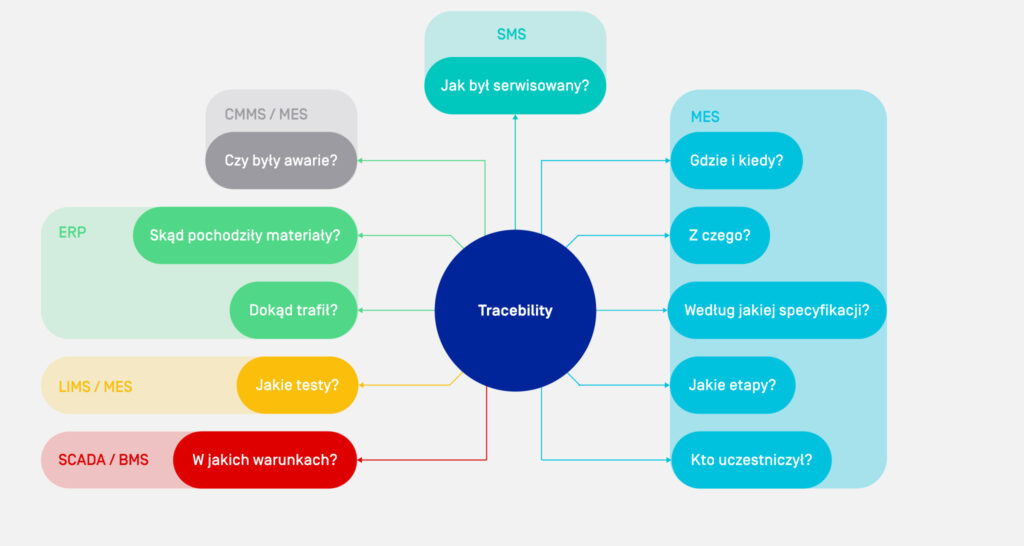

Często można spotkać się z przekonaniem, że traceability zapewnia już sam system ERP, który przechowuje numery partii czy dane logistyczne. W rzeczywistości to jednak tylko część układanki. Systemy ERP skupiają się głównie na planowaniu materiałowym, księgowaniu i ogólnym zarządzaniu zasobami przedsiębiorstwa, a nie na szczegółowych danych procesowych i produktowych z hali produkcyjnej.

ERP może być wsparciem dla traceability w zakresie planowania, zarządzania partiami czy logistyką. Jednak nie rejestruje on takich danych jak np. konkretne parametry pracy maszyn, odczyty czujników, dane jakościowe z testów czy decyzje operatorów. Brakuje mu więc kluczowych informacji o rzeczywistym przebiegu produkcji. W efekcie traceability oparte wyłącznie na ERP jest niepełne.

Oprócz wspomnianego już ERP istnieje wiele innych systemów, które dostarczają cenne dane o produkcji i produkcie, a tym samym mogą wspierać traceability. Przykładowo WMS jest pomocny w obszarze magazynowania, LIMS umożliwia powiązanie danych laboratoryjnych z produktem, a SCADA monitoruje procesy (ale zazwyczaj nie wiąże ich bezpośrednio z produktem). Są to jednak tylko pojedyncze aspekty związane z zagadnieniem identyfikowalności produktu.

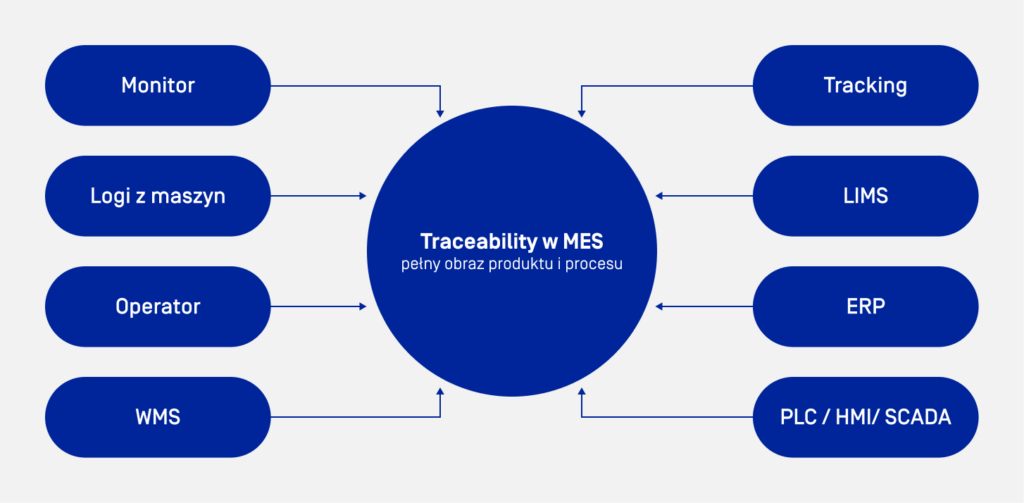

Naturalnym miejscem do budowy pełnego traceability jest MES (Manufacturing Execution System), czyli system realizacji produkcji. Integruje on dane pochodzące z maszyn, od operatorów oraz z systemów jakościowych, dzięki czemu umożliwia szczegółową identyfikację produktu i procesu na każdym etapie.

Więcej o systemach MES i możliwościach jakie dają w zakresie budowy pełnego traceability przeczytasz TUTAJ

Przede wszystkim identyfikowalność przyczynia się do poprawy bezpieczeństwa i jakości wyrobów. Minimalizuje ryzyko i daje możliwość szybkiej reakcji, jeśli pojawi się np. konieczność wycofania wadliwych partii z rynku. Co więcej pomaga też analizować przyczyny problemów, by w przyszłości ich uniknąć.

Traceability jest również środkiem na zapewnienie zgodności z przepisami. W wielu branżach identyfikowalność jest wymogiem prawnym – np. ISO 9001 czyli międzynarodowa norma określająca wymagania dla Systemu Zarządzania Jakością (SZJ), wymogi GMP (Good Manufacturing Practices) w produkcji farmaceutycznej i medycznej, zgodność ze standardami IATF 16949 w przemyśle motoryzacyjnym, EDUR dla producentów używających w swoich wyrobach drewna czy amerykańska norma FDA CFR 21 part 11 stosowana głównie w farmacji. Poza tym, klienci cenią transparentność i odpowiedzialność producentów. Jawna i przejrzysta produkcja buduje zatem zaufanie odbiorców i partnerów biznesowych i pozwala kreować silną, godną zaufania markę.

Jak widać, traceability to znacznie więcej niż zwykłe śledzenie czy monitoring. To kompleksowa identyfikowalność produktu i procesu, która odgrywa znaczącą rolę w nowoczesnym zarządzaniu produkcją. I zyskuje coraz większe znaczenie już nie tylko w branżach regulowanych, takich jak farmacja, medycyna, automotive czy przemysł spożywczy, ale wszędzie tam, gdzie liczy się jakość, optymalizacja procesów i bezpieczeństwo.

Absolwent kierunków Automatyka i Robotyka na ZUT w Szczecinie i Inżynieria Produkcji na Politechnice Krakowskiej. Początkowo automatyk utrzymania ruchu w branży automotive. Obecnie analityk biznesowy przekładający zebrane doświadczenia w przemyśle na zbieranie wymagań klientów i dobieranie odpowiednich rozwiązań IT.

Zobacz również

Chcesz dowiedzieć się więcej? Odwiedź naszą Bazę Wiedzy, gdzie znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć swoją wiedzę.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.