Lean otwiera drzwi do skutecznej cyfrowej transformacji

Transformacja cyfrowa to wdrażanie rozwiązań IT, automatyzacja, wykorzystanie danych w czasie rzeczywistym. Lean z kolei uczy, jak usunąć bariery w przepływie pracy, jak tworzyć kulturę otwartej komunikacji i jak wspólnie szukać lepszych rozwiązań. Połączenie tych dwóch podejść daje efekt, który jest czymś więcej niż sumą części.

Firmy, które wcześniej wdrożyły Lean, mają naturalną przewagę. Dysponują:

- Zrozumieniem procesów – dzięki mapowaniu strumienia wartości (VSM) wiedzą, gdzie praca płynie efektywnie, a gdzie pojawiają się przestoje.

- Kulturą ciągłego doskonalenia – zespoły są przyzwyczajone do poszukiwania usprawnień i adaptacji do zmian.

- Sprawną komunikacją – standardowe spotkania i wizualne zarządzanie skracają czas reakcji na problemy.

Z praktyki: w jednej z firm produkcyjnych wdrożenie systemu MES przebiegło o trzy miesiące szybciej od planu, ponieważ procesy były wcześniej opisane i ustandaryzowane w ramach działań Lean.

Cyfrowe narzędzia działają najlepiej, gdy trafiają na uporządkowane procesy. I tu pojawia się kluczowe pytanie: czy nasze procesy faktycznie są gotowe do digitalizacji? Jeśli nie – cyfrowa transformacja może tylko przyspieszyć produkcję błędów. W świecie IT to zjawisko nazywa się „shit in – shit out” – jeśli wprowadzimy do systemu bałagan, to otrzymamy… bałagan, tylko szybciej i w ładniejszej formie graficznej.

Dlatego każdy projekt cyfrowy warto zacząć od:

- Analizy procesów – zrozumienia, jak faktycznie działają, a nie jak powinny działać „na papierze”.

- Uproszczenia – redukcji zbędnych kroków i wariantów procesu, które utrudniają automatyzację.

- Standaryzacji – aby każdy etap wyglądał tak samo niezależnie od tego, kto go realizuje.

Częsty błąd firm polega na tym, że oczekują od dostawcy oprogramowania dostosowania systemu do obecnych procesów – nawet jeśli są one skomplikowane, pełne wyjątków i nieefektywne. Efekt? Wysokie koszty, wydłużony czas cyfrowej transformacji i rozwiązanie, które utrwala stare błędy zamiast je eliminować. Lean uczy, że najpierw trzeba zrobić proces dobrze, a dopiero potem go cyfryzować.

I mówię to z perspektywy osoby, która przy pierwszej w swoim życiu transformacji cyfrowej dążyła do wysokiej customizacji oprogramowania z powodu głębokiego przekonania, że nasze procesy są genialne. Dziś wiem, że ta droga prowadzi na manowce. Customizacje – tak, ale w ograniczonym zakresie i dla porządnie przeanalizowanych oraz udoskonalonych procesów. Dlatego nie jestem zwolenniczką mapowania istniejących procesów jako podstawy do ich cyfrowej transformacji.

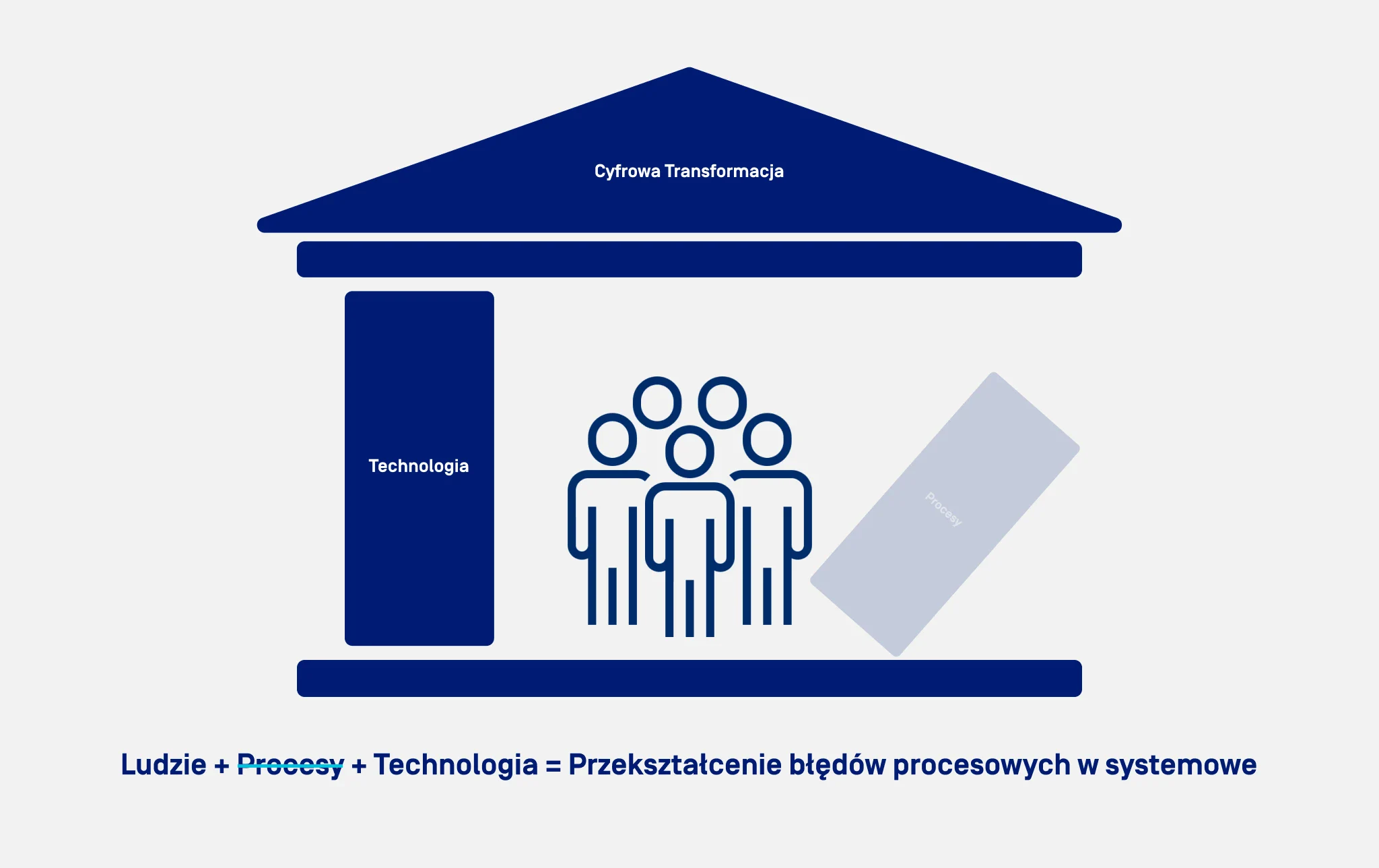

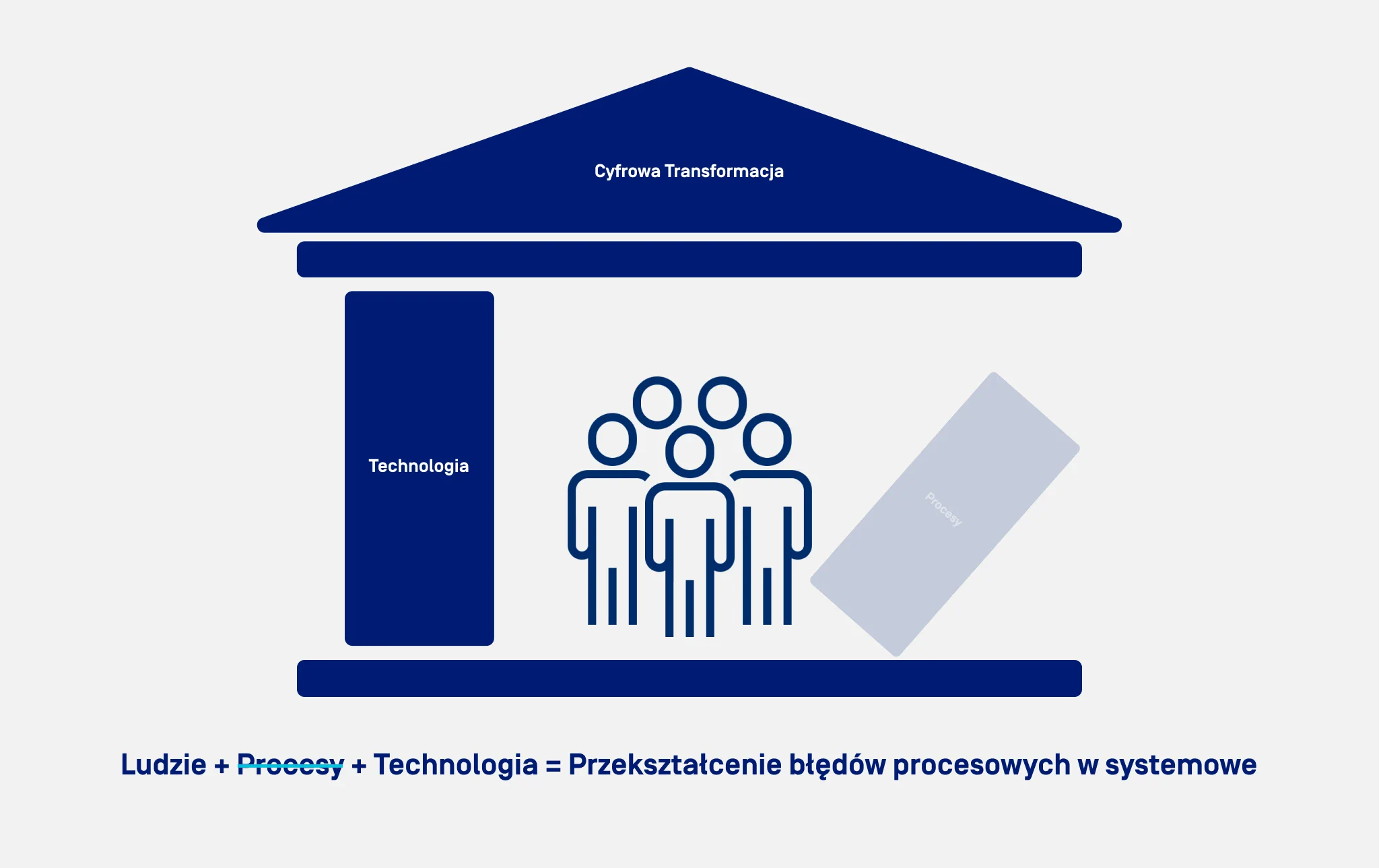

Lean i cyfrowa transformacja wzajemnie się wspierają:

- Lean ułatwia cyfrową transformację – dzięki narzędziom takim jak Kaizen, PDCA czy A3, które porządkują sposób rozwiązywania problemów. Kaizen pozwala wprowadzać zmiany w małych, kontrolowanych krokach, co minimalizuje ryzyko porażki dużych projektów typu „big bang”. PDCA daje ramy planowania, testowania i korygowania działań, dzięki czemu cyfrowa transformacja jest procesem ciągłego uczenia się, a nie jednorazowym wysiłkiem. A3 wymusza dogłębną analizę problemu i szukanie jego przyczyn źródłowych, co zapobiega sytuacji, w której „kupujemy system, żeby naprawić objawy, a nie przyczyny”.

- Cyfrowa transformacja wzmacnia Lean – technologia pozwala przyspieszyć i usystematyzować działania Lean. Systemy ERP i MES zapewniają dostęp do wiarygodnych danych w czasie rzeczywistym, co skraca czas reakcji na problemy. Platformy Business Intelligence automatyzują raportowanie KPI i wizualizują dane w sposób, który wspiera codzienne zarządzanie wizualne (Visual Management). Narzędzia do monitorowania procesów (Process Mining) ujawniają rzeczywisty przebieg pracy, pokazując odchylenia od standardów. Cyfrowe kanbany umożliwiają zdalne zarządzanie przepływem materiałów i prac, a rozwiązania IoT (Internet of Things) dostarczają precyzyjnych informacji o stanie maszyn, co wspiera działania TPM (Total Productive Maintenance). Dzięki temu liderzy Lean mogą szybciej podejmować decyzje, planować działania korygujące i skuteczniej prowadzić proces ciągłego doskonalenia.

Jeśli w firmie jest już kultura Lean, cyfrowa transformacja staje się logiczną kontynuacją drogi do doskonałości

Najczęstsze błędy, które niszczą synergię Lean i cyfrowej transformacji, zaczynają się na etapie przygotowań:

- Digitalizacja bałaganu – jeśli proces jest źle zaprojektowany, cyfrowa transformacja tylko przyspieszy powstawanie błędów („shit in – shit out”).

- Technologia jako cel sam w sobie – wdrożenia bez jasnego celu biznesowego kończą się niskim wykorzystaniem systemów.

- Zbyt duża liczba wariantów procesów – każdy wyjątek trzeba oprogramować, co podnosi koszty i komplikuje utrzymanie systemu.

- Brak zrozumienia działania systemu – niedostateczne szkolenia i brak kontekstu procesowego sprawiają, że pracownicy wykonują czynności w systemie mechanicznie, nie rozumiejąc, jaki mają one wpływ na dalszy przebieg procesu.

Jestem też zwolenniczką prototypowania rozwiązań cyfrowych, szczególnie wtedy, gdy planujemy automatyzować workflow – choć nie tylko. Po stworzeniu wizji stanu przyszłego procesu warto przetestować jego przebieg przez minimum cztery tygodnie, zanim ruszymy z jego cyfryzacją. Cztery tygodnie to czas, w którym przez proces przechodzi zwykle na tyle dużo przypadków, by zapewnić reprezentatywną próbę testową i wyciągnąć trafne wnioski. W trakcie testów wychodzą na jaw zagadnienia, których wcześniej nie przewidzieliśmy, a także pojawiają się pomysły doskonalące. Na tym etapie doskonale sprawdzają się rozwiązania Lean – codzienne spotkania daily management oparte o tablice Kanban, które pozwalają monitorować wyniki testów i planować działania w cyklu PDCA.

Lean to nie tylko zestaw technik, ale przede wszystkim sposób myślenia i działania całej organizacji.

Kultura Lean wspiera cyfrową transformację, ponieważ:

- Tworzy bezpieczne środowisko do testowania i uczenia się.

- Angażuje wszystkich w doskonalenie procesów.

- Daje liderom narzędzia do wspierania zespołów.

- Wzmacnia poczucie odpowiedzialności za proces jako całość.

Cyfryzując i automatyzując procesy, trzeba jasno określić, dokąd zmierzamy. To duża inwestycja, więc proces powinien wspierać realizację strategii firmy i pomagać w pokonywaniu kluczowych wyzwań biznesowych. W Lean doskonale pasuje do tego Hoshin Kanri.

W organizacjach Lean cyfryzacja jest naturalnym krokiem w procesie ciągłego doskonalenia – technologia staje się wsparciem dla ludzi, procesów oraz poprawy wyników, a nie sztuką dla sztuki.

Moment „go-live” to często wielkie święto – uruchomiliśmy system, wszystko działa, zespół jest przeszkolony. Ale wtedy zaczyna się najtrudniejsza część: utrzymanie zmiany i niedopuszczenie do powrotu starych nawyków.

Faza po wdrożeniu wymaga:

- Ścisłego monitorowania wskaźników – od pierwszego dnia po uruchomieniu systemu obserwujemy, czy osiągamy zakładane KPI procesowe i biznesowe. Jeśli nie – reagujemy szybko.

- Codziennych przeglądów w ramach daily management – krótkie spotkania zespołów, omawianie bieżących wyników, zgłaszanie problemów i ustalanie działań naprawczych.

- Stabilizacji standardów pracy – nowe procesy opisujemy i wprowadzamy do codziennych instrukcji, systemów i checklist.

- Obsługi wyjątków i odstępstw – rejestrujemy je, analizujemy i włączamy do standardów, jeśli są zasadne.

- Ciągłej edukacji użytkowników – po wdrożeniu szkolenia nie mogą się skończyć. Potrzebne są powtórki, sesje Q&A i wprowadzanie bardziej zaawansowanych funkcji.

- Aktywnego zaangażowania liderów liniowych – pilnują dyscypliny w stosowaniu nowych procesów i motywują zespół.

Jak mawiał Taiichi Ohno: „Standaryzacja nie oznacza końca doskonalenia – to dopiero początek”. Faza po wdrożeniu decyduje o tym, czy transformacja cyfrowa zostanie w firmie na stałe, czy stanie się tylko chwilowym epizodem.

Z mojego doświadczenia wynika, że najlepsze efekty dają:

- Warsztaty procesowe przed wyborem narzędzia – pozwalają ustalić, jak powinien wyglądać proces po usprawnieniu, zanim zaczniemy szukać systemu.

- Pilotaże w wybranych obszarach połączone z prototypowaniem – zanim zaczniemy cyfryzować proces, testujemy jego nową wersję w praktyce przez minimum 4 tygodnie, tak jak pisałam wcześniej. To pozwala wychwycić braki i błędy w projektowaniu oraz wprowadzić usprawnienia jeszcze przed wdrożeniem cyfryzacji. Cztery tygodnie to czas, w którym zazwyczaj przez proces przechodzi na tyle dużo istotnych przypadków i zdarzeń, że zapewnia to reprezentatywną próbę testową i pozwala wyciągnąć trafne wnioski.

- Wdrożenia etapowe w podejściu Scrum – dzielimy projekt na mniejsze sprinty, w których dostarczamy gotowe fragmenty funkcjonalności, testujemy je w praktyce i dopiero wtedy przechodzimy do kolejnych kroków. Dzięki temu łatwiej utrzymać kontrolę nad zmianą i uniknąć „paraliżu” przy dużych wdrożeniach.

- Pełne zaangażowanie użytkowników końcowych – zapewniamy im odpowiedni czas na testowanie nowych rozwiązań, nie krótszy niż 4 tygodnie, aby mogli realnie ocenić, czy system wspiera ich codzienną pracę i czy proces jest prawidłowo odwzorowany.

Organizacje, które mają Lean w DNA lub przeszły skuteczną cyfrową transformację, reagują szybciej na zmiany rynkowe. Potrafią:

- szybciej dostosować procesy do nowych wymagań,

- wdrażać kolejne narzędzia cyfrowe bez paraliżu organizacyjnego,

- adaptować się do nowych modeli biznesowych.

Dlaczego? Bo zespół jest przyzwyczajony do uczenia się, eksperymentowania i pracy w warunkach zmiany, a procesy są uporządkowane i udokumentowane.

Tak, ponieważ lider Lean:

- rozumie procesy i ludzi,

- potrafi zarządzać zmianą i oporem,

- myśli w kategoriach wartości dla klienta.

Co jednak szczególnie wyróżnia liderów skutecznych transformacji, to ich codzienne zachowania:

- Słuchają i obserwują – regularnie wychodzą do gemba, by zobaczyć, jak procesy działają naprawdę.

- Prowadzą przez pytania – zamiast dawać gotowe odpowiedzi, wspierają zespoły w samodzielnym znajdowaniu rozwiązań.

- Komunikują wizję w prosty sposób – potrafią powiązać cyfryzację z codzienną pracą ludzi i strategicznymi celami firmy.

- Świętują małe sukcesy – doceniają postępy, nawet jeśli są niewielkie.

- Dbają o tempo zmiany – równoważą szybkość działania z utrwalaniem nowych nawyków.

- Uczą się razem z zespołem – potrafią przyznać się do błędu i zmienić podejście, gdy pojawią się nowe dane.

Projekty cyfrowe prowadzone przez liderów Lean są zwykle bardziej dopasowane do realiów organizacji i mają wyższą akceptację zespołu, bo technologia jest traktowana jako narzędzie wspierające proces, a nie cel sam w sobie.

Najczęstsze wyzwania i błędy na ścieżce transformacji cyfrowej to:

- Brak jasnej wizji – bez celu strategicznego łatwo zgubić sens projektu.

- Niedoszacowanie czasu i zasobów – prowadzi do frustracji zespołu i spadku jakości.

- Oszczędności wdrożeniowe – oszczędzanie na szkoleniach prowadzi do nieefektywnego korzystania z rozwiązania

- Ignorowanie głosu pracowników liniowych – to oni najlepiej wiedzą, co działa, a co przeszkadza w codziennej pracy.

- Zbyt szybkie tempo wdrożenia – może spowodować wypalenie i opór wobec kolejnych zmian.

Dlatego właśnie:

- Zacznij od zrozumienia procesów – bez tego technologia tylko pogłębi chaos.

- Angażuj ludzi od pierwszego dnia – zmiana narzucana „z góry” spotka się z oporem.

- Wdrażaj w małych krokach, ale konsekwentnie – lepiej zrobić trzy mniejsze projekty dobrze niż jeden ogromny, który się rozsypie.

- Traktuj technologię jako narzędzie do realizacji strategii – nie jako strategię samą w sobie.

- Nie bój się korygować planu – lepiej zmienić kierunek na podstawie nowych danych niż brnąć w ślepą uliczkę.

Lean i cyfrowa transformacja mogą działać w synergii, jeśli zacznie się od procesów i kultury organizacyjnej, a technologię potraktuje jako narzędzie do realizacji jasno zdefiniowanych celów biznesowych. Wtedy cyfryzacja nie jest jednorazowym projektem, ale naturalnym elementem drogi do doskonałości operacyjnej.

Ekspertka Lean Management i konsultantka z wieloletnim doświadczeniem w produkcji. Wspiera organizacje w usprawnianiu procesów, łączeniu Lean z cyfrową transformacją oraz zwiększaniu efektywności operacyjnej. Jest autorką 5 książek z zakresu Lean i kilkudziesięciu artykułów z tego obszaru.

Prezes Zarządu, Dyrektor Merytoryczny i Konsultant w LeanQ Team

Zobacz również

Chcesz dowiedzieć się więcej? Odwiedź naszą Bazę Wiedzy, gdzie znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć swoją wiedzę.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.