Wyobraźmy sobie, że w naszej firmie produkcyjnej mamy bieżącą potrzebę, związaną z koniecznością monitorowania efektywności produkcji i potrzebujemy odpowiedniego rozwiązania, które nam to umożliwi. Z łatwością znajdziemy na rynku kilka systemów „MES”, które będą tę potrzebę spełniać, praktycznie w identyczny sposób, jeśli weźmiemy pod uwagę ich funkcjonalność czy interfejs użytkownika.

Czy jednak wszystkie te systemy będą w równie dobry sposób wspierać kolejne kroki w cyfryzacji, a więc podejmowanie kolejnych wyzwań i spełnianie innych potrzeb? Jeżeli skoncentrujemy się tylko na bieżącym problemie i nie będziemy patrzeć perspektywicznie, może okazać się, że nie. Jak więc podejść do tematu cyfryzacji, aby nasze działania okazały się trafione, także w dłuższej perspektywie?

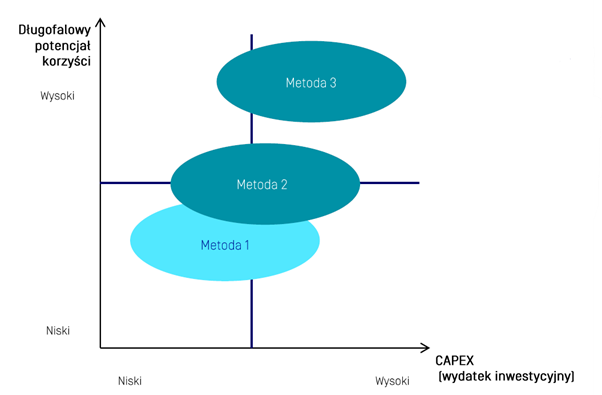

Możemy wyróżnić trzy podstawowe modele przeprowadzania transformacji cyfrowej. Przyjrzyjmy się im bliżej.

Model 1: Integracja wielu aplikacji

To metoda, która polega na wyszukiwaniu specjalizowanych aplikacji, przeznaczonych do wykonywania konkretnych zadań, które wynikają z bieżących potrzeb na danym etapie procesu transformacji. Przykładowo identyfikujemy pewną potrzebę – problem lub wyzwanie, któremu należy sprostać, a następnie przeglądając ofertę rynkową znajdujemy aplikację, która tę potrzebę zaspokaja. Wdrażamy tę aplikację i obserwujemy efekty.

W kolejnym etapie pojawia się oczywiście kolejna potrzeba, którą należy zaspokoić. Ponownie zatem wyszukujemy odpowiednią aplikację i ją wdrażamy, jednocześnie integrując ją z pierwszą aplikacją, wdrożoną wcześniej. W następnym etapie pojawia się kolejne wyzwanie, a za nim kolejna, trzecia już aplikacja. Wdrażamy ją i oczywiście integrujemy z pozostałymi. W miarę pojawiania się kolejnych potrzeb, konsekwentnie powtarzamy ten proces.

W efekcie potrzeby zostały zaspokojone, ale uzyskujemy system, który jest zbudowany z różnych aplikacji, połączonych złożoną siecią powiązań. Słowem – jest niezwykle skomplikowany. Oznacza to, że zarówno jego bieżące utrzymanie, jak i dalszy rozwój, są bardzo utrudnione. Stanowi to istotne ograniczenie dla dalszych kroków digitalizacji cyfrowej i procesów dostosowywania się do zmiennych potrzeb rynku.

Pewną zaletą tej metody może być fakt, że koszty inwestycji są niższe, niż w przypadku pozostałych metod. Z drugiej strony długofalowy potencjał korzyści jest tu zdecydowanie najniższy.

Model 2: Pakiet zintegrowanych, specjalizowanych modułów

Drugą możliwością jest wdrożenie jednego, zintegrowanego pakietu specjalizowanych aplikacji. Pakietem takim może być np. rozbudowany wielomodułowy system MES lub system ERP z dodatkowymi opcjami. Podstawowa zaleta tego rozwiązania polega na tym, że wiele obszarów produkcji objętych jest spójnym, zintegrowanym środowiskiem. Taki system po prostu zaspokaja wiele potrzeb jednocześnie, zwykle jednak i tak nie zaspokaja wszystkich. Prędzej czy później trzeba do niego dodawać dodatkowe aplikacje, odpowiadające na nowe, wciąż pojawiające się potrzeby.

Tymczasem rozbudowa takiego zintegrowanego systemu często bywa utrudniona, albo wręcz nie jest możliwa bez udziału jego producenta. Wprawdzie uzyskaliśmy bardziej spójne środowisko, ale jednocześnie ograniczone – i tym samym wciąż niezadowalające. Dodatkowo najczęściej pakiety tego rodzaju składają się z modułów, które dość sztywno definiują określone interfejsy oraz sposób pracy z nimi. Można je konfigurować, ale nie zawsze w pełni i nie w każdym aspekcie. Może się zatem okazać, że konieczne jest dostosowanie niektórych procesów w przedsiębiorstwie do aplikacji, bo odwrotnie się nie da.

W przypadku tej metody koszty inwestycji są zauważalnie wyższe, niż w przypadku metody pierwszej. Potencjał uzyskiwany w dłuższej perspektywie korzyści jest jednak również wyższy.

Model 3: Elastyczne platformy digitalizacji ze specjalizowanymi modułami

Systemy budowane wg tego modelu pozornie mogą wyglądać podobnie do tych realizowanych metodą drugą (zintegrowanych pakietów). Składają się one również z modułów, które oferują gotowe funkcjonalności, odpowiadające za poszczególne obszary charakterystyczne dla systemów MES. Istotna różnica kryje się jednak „pod maską” takiego systemu. Każdy z jego elementów jest gotowym rozwiązaniem, ale jednocześnie zapewnia bardzo szeroki zakres konfiguracji i możliwość dostosowania do konkretnych potrzeb i wymagań. Dzięki temu nie musimy dostosowywać procesów firmowych do systemu informatycznego, bo każdy z elementów tego systemu można w pełni dostosować do istniejących procesów.

Elastyczne systemy dają użytkownikom możliwość tworzenia własnych samodzielnych aplikacji lub obiektów aplikacyjnych, zapewniając wszystkie niezbędne do tego celu narzędzia. Stanowią one tym samym platformę pozwalającą zbudować system informatyczny, który będzie nie tylko odpowiadał dokładnie naszym potrzebom, ale będzie też otwarty na modyfikacje i dalszą rozbudowę. Taka obiektowość platformy sprawia, że łatwo możemy dodawać do naszego systemu kolejne funkcjonalności i aplikacje, a także potem łatwo powielać je na kolejne maszyny, linie czy nawet całe zakłady produkcyjne.

W efekcie uzyskujemy system, w którym nie ma aż tak wielu trudnych w zarządzaniu połączeń między systemami. Jest więc łatwiejszy w utrzymaniu, ale także w rozbudowie, która z całą pewnością może być wymagana w kolejnych etapach cyfryzacji. Elastyczne platformy zapewniają też specjalizowane magistrale komunikacyjne, tzw. szyny danych (z ang. Enterprise Service Bus), pomiędzy systemami na różnych poziomach – z jednej strony biznesowych (ERP), a z drugiej produkcyjnych.

Transformacja realizowana w tym modelu wiąże się najczęściej z większymi kosztami inwestycji, niż w przypadku metod opisywanych wcześniej. W zamian jednak, w dłuższej perspektywie czasowej, przynosi ona przedsiębiorstwu zdecydowanie większe korzyści.

Niezależnie od sposobu przeprowadzenia cyfrowej transformacji w firmie produkcyjnej, aby była ona kompletna, konieczne jest przejście przez etap dedykowanych systemów informatycznych. Systemy takie z jednej strony powinny realizować konkretne zadania z zakresu zarządzania produkcją, a jednocześnie powinny być na tyle otwarte, aby wspierać kolejne etapy transformacji. Jak należy rozumieć pojęcie otwartych dedykowanych systemów IT? Zwykle spełniają one zadania takie, jak:

- realizowanie specjalistycznych funkcji oprogramowania, m.in.:

- zarządzanie produkcją,

- zarządzanie efektywnością produkcji,

- zarządzanie utrzymaniem ruchu,

- zarządzanie flotą wózków lub innych urządzeń transportowych,

- planowanie i harmonogramowanie,

- monitoring mediów,

- łatwość wdrożenia i użytkowania oprogramowania,

- zapewnienie możliwości automatycznego zbierania danych i generowania kontekstowej informacji,

- otwartość na integrację z innymi systemami,

- dopasowanie do firmowej strategii IT i istniejącej infrastruktury IT.

Cele te można zrealizować stosując różne podejścia i różne scenariusze, wdrażając poszczególne elementy etapami, w takiej kolejności, by uzyskać jak najlepsze efekty. Innymi słowy – proces transformacji cyfrowej warto w odpowiedni sposób zaplanować. Otwartość systemu polega na łatwości integracji i możliwości rozbudowy, ale żaden system, nawet otwarty, nie spełnia tych wszystkich punktów jednocześnie. Jest on raczej środowiskiem systemowym, platformą do cyfryzacji różnych obszarów przedsiębiorstwa, a nie kompletnym, pojedynczym rozwiązaniem.

Ważnym aspektem w kontekście spojrzenia na cyfrową transformację jako na rozbudowany, składający się z wielu różnych elementów projekt, jest wybór odpowiedniego partnera, czyli specjalistycznej firmy, która będzie nas wspierała w realizacji tego procesu. Trzeba pamiętać, że na transformację cyfrową nie składa się wyłącznie wdrożenie takich czy innych systemów informatycznych. Niezwykle istotnym jej elementem jest również etap przygotowania cyfryzacji, a także wszystko to, co dzieje się po zakończeniu prac wdrożeniowych.

Biorąc to pod uwagę, ważne jest, aby partner cyfryzacji nie tylko wspierał samo wdrożenie, ale też aby wspomógł jego przygotowanie oraz zapewnił opiekę powdrożeniową. Dlatego musi on rozumieć metody doskonalenia produkcji (takie jak Lean Manufacturing, Six Sigma, World Class Manufacturing, Continuous Improvement), a także mieć umiejętność „przełożenia” potrzeb biznesowych klienta na konkretne rozwiązania techniczne. Solidny partner pomaga klientowi dobrać rozwiązanie nie tylko w zakresie bieżącej potrzeby, ale także pod kątem kolejnych etapów cyfryzacji, tak aby wdrażany system nie stał się ograniczeniem w przyszłości.

Na etapie przygotowania procesu partner cyfryzacji wspiera klienta w zakresie:

- profesjonalnej oceny stanu przedsiębiorstwa, w tym dojrzałości cyfrowej organizacji,

- doboru rozwiązania odpowiadającego rzeczywistym potrzebom klienta,

- przygotowania klienta na zmianę.

Na etapie samego wdrożenia partner zapewnia:

- gruntowną wiedzę z zakresu przenoszenia procesów biznesowych, produkcyjnych oraz wspierających na poziom IT,

- wsparcie integracji systemów,

- wiedzę o najlepszych praktykach projektowych,

- aktywne wsparcie w realizacji trudnych etapów wdrożenia.

Z kolei po zakończeniu wdrożenia rolą partnera jest:

- serwisowanie systemu w ramach umowy serwisowej,

- tworzenie wizji i programu rozwoju w dłuższym horyzoncie czasowym,

- wszechstronne wsparcie klienta w jak najefektywniejszym wykorzystaniu wdrożonych narzędzi.

Istotną kompetencją partnerów cyfryzacji jest również znajomość metodyk zarządzania projektami – zarówno klasycznych (kaskadowych), jak i zwinnych (agile).

Cyfrowa transformacja to niezwykle złożony proces, na który składa się wiele etapów. I choć właściwe jest realizowanie go krok po kroku, równie ważne jest całościowe spojrzenie i wybranie już na samym początku odpowiednich metod, narzędzi oraz partnerów. Takie podejście pozwoli nie tylko dobrze rozplanować poszczególne etapy, ale też nie stracić z pola widzenia docelowej wizji i stanu, do którego zmierzamy.

Redakcja: Mateusz Pierzchała

Autorzy: Paweł Firek, Adrian Szczypski, Aleksander Paul, Artur Masłowski, Michał Zieliński

Absolwent Automatyki i Robotyki na Politechnice Śląskiej. Od 15 lat zajmuje się oprogramowaniem przemysłowym, w różnych obszarach: od technicznego, przez sprzedażowy oraz marketingowo-rozwojowym. Rozwijał współpracę z globalnymi koncernami m.in. ArcelormMittal Poland, grupa Electrolux. Obecnie skupia się na wsparciu w cyfryzacji polskich przedsiębiorstw produkcyjnych z zespołem Improvement Factory oraz rozwojem rynku systemów MES w Europie Środkowej i Wschodniej jako Centrum Kompetencji AVEVA MES.

Absolwent Automatyki i Robotyki na Politechnice Gdańskiej. Project Manager z bagażem doświadczeń w projektach związanych z wdrożeniami systemów IT na produkcji. Poprzez ciągłą weryfikację potrzeb klienta wraz z zespołem z sukcesami buduje produkty, które umożliwiają szybkie osiąganie korzyści biznesowych w firmach produkcyjnych. Dzięki swojej specjalizacji odpowiedzialny jest także za dobór zasobów IT oraz zarządzanie wymaganiami klienta w zespole Improvement Factory [ImFactory].

Absolwent Automatyki i Robotyki na Politechnice Gdańskiej. Obecnie Project Manager, a wcześniej Developer aplikacji przemysłowych dla produkcji. Dzięki zdobytemu doświadczeniu z zakresu tworzenia systemów IT potrafi budować rozwiązania, które umożliwiają osiąganie przez klienta wymiernych korzyści biznesowych. Poza zadaniami developerskimi odpowiedzialny jest również za zarządzanie projektami oraz dobór zasobów IT w zespole Improvement Factory.

Absolwent Automatyki i Robotyki na Politechnice Szczecińskiej. Przez blisko 20 lat w ramach grupy ASTOR zajmował się zagadnieniami podnoszenia efektywności, jakości oraz optymalizacją procesów w firmach produkcyjnych i infrastrukturalnych poprzez zastosowanie rozwiązań z zakresu automatyki, przemysłowego IT i robotyki.

Od 2018 r ., w ramach Improvement Factory, odpowiedzialny jest za szeroko rozumiany rozwój biznesu organizacji, konsulting rozwiązań z zakresu przemysłowych systemów IT, uzgodnienia formalne i projektowe z klientami oraz za nadzorowanie projektów.

W ImFactory pełni również funkcję Project Managera i konsultanta. Odpowiada za kształtowanie wizji rozwoju systemów IT w środowiskach produkcyjnych. Wspiera przedsiębiorstwa w ocenie ich dojrzałości cyfrowej oraz pomaga im zaplanować cyfrową transformację.

Absolwent Politechniki Gdańskiej. Ukończył Automatykę i Robotykę oraz studia podyplomowe Lean Six Sigma Black Belt. Autor licznych publikacji spod znaku #EfektywnaCyfryzacja. Dzieli się wiedzą na temat efektywności produkcji, cyfrowej transformacji, systemów MES/MOM oraz map drogowych cyfryzacji.

Łączy wiedzę techniczną ze zrozumieniem procesów biznesowych. Dzięki temu skutecznie wspiera przedsiębiorstwa w ich drodze do Cyfrowej Fabryki.

Artykuły i webinary Michała Zielińskiego dostępne są w Bazie Wiedzy ImFactory.

Zobacz również

Chcesz dowiedzieć się więcej? Odwiedź naszą Bazę Wiedzy, gdzie znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć swoją wiedzę.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.