Relacja biznesowa odporna na zmiany. O współpracy Rafinerii Gdańskiej i ImFactory

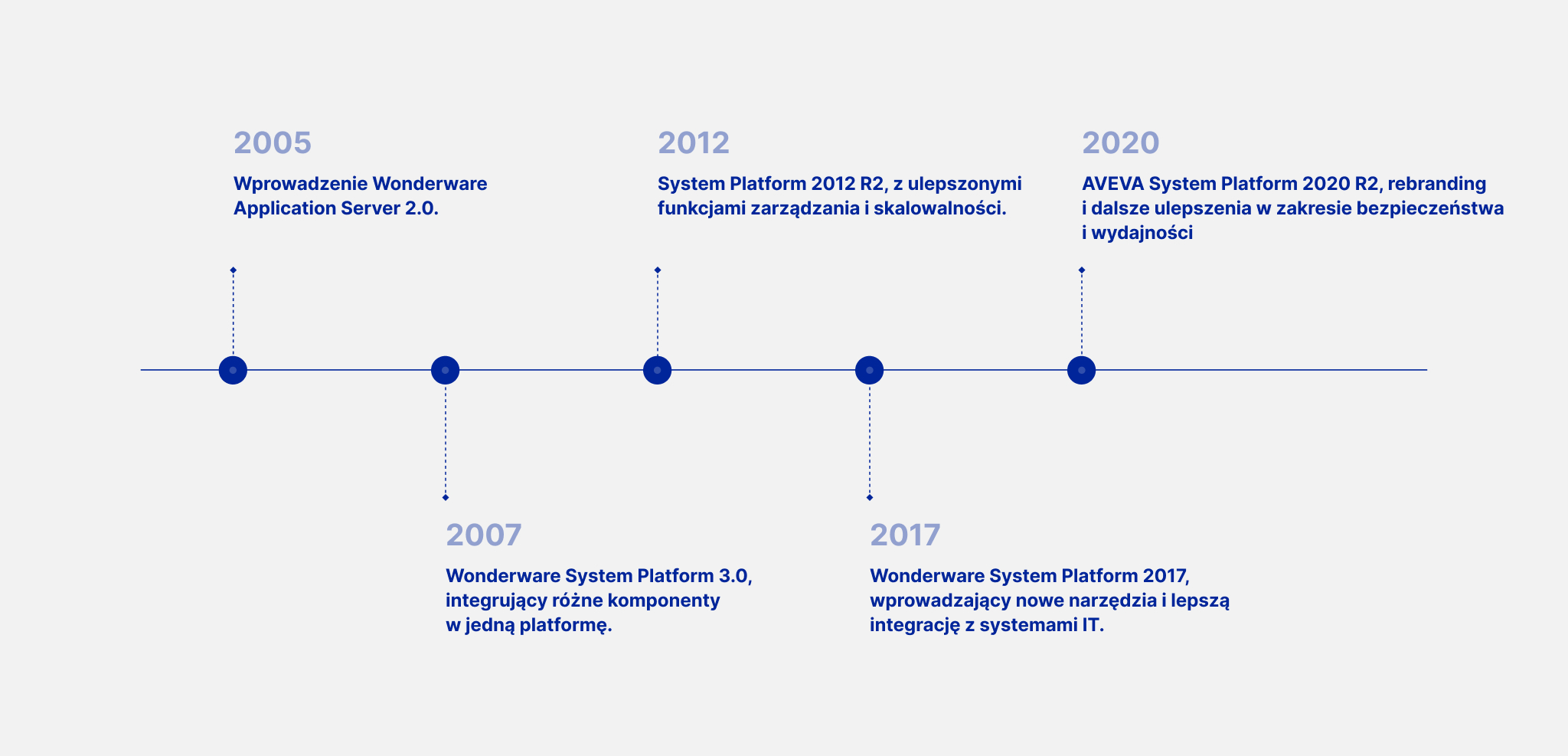

Na bazie ASTOR Gdańsk powstało ImFactory – Centrum Kompetencji AVEVA MES. Reorganizację przeszła Grupa Kapitałowa LOTOS, która ze spółki produkcyjno-handlowej pod nazwą LOTOS Asfalt Sp.z o.o. przekształciła się w Rafinerię Gdańską, będącą podmiotem w pełni produkcyjnym i integrującą całą działalność rafineryjną w Gdańsku. Natomiast ówczesny Wonderware to aktualnie AVEVA, która zapracowała sobie na miano globalnego dostawcy oprogramowania dla przemysłu, a wdrożone w 2005 roku rozwiązanie Application Server, dziś znane jest pod nazwą Platforma Systemowa AVEVA.

Praktycznie od samego początku jej wdrożenia, czyli już niemal od 20 lat, ImFactory i Rafineria Gdańska (choć początkowo pod innymi nazwami), na mocy umowy serwisowej, wspólnie pracują nad ciągłym rozwojem, udoskonalaniem i dostosowywaniem tego rozwiązania do zmieniających się na przestrzeni lat potrzeb.

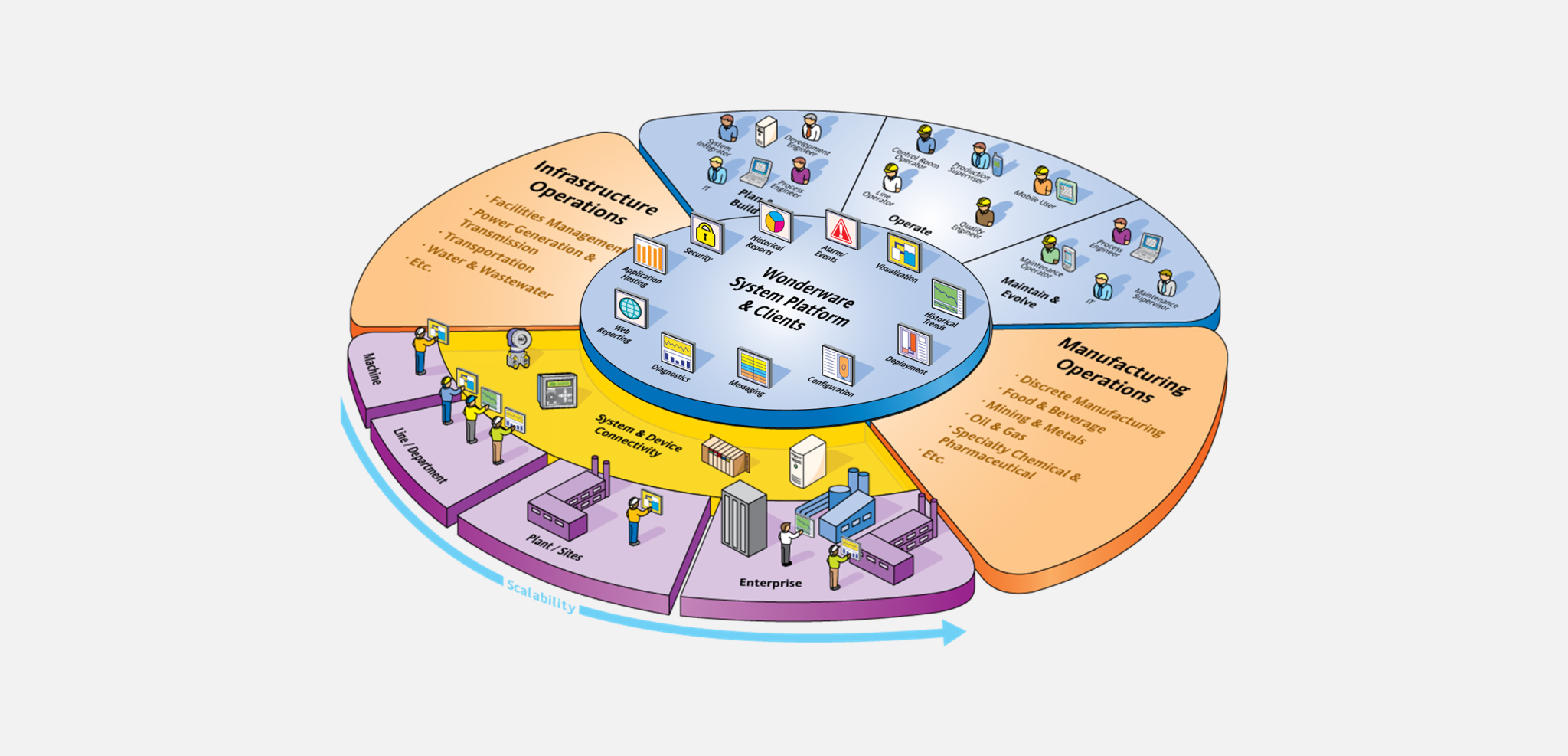

W 2005 roku na terenie zakładu pracowały już systemy klasy DCS (ang. Distributed Control System), posiadające swoje własne sterowniki oraz systemy wizualizacyjne. Systemy tego typu stosowane są wszędzie tam, gdzie instalacja rozproszona jest na dużym obszarze. Ich najważniejsze zalety wykorzystywane są przeważnie w miejscach o szczególnych wymaganiach, takich jak elektrownie, huty czy właśnie rafinerie.

Jednak nie każdy rodzaj pracy wymaga aż tak zaawansowanych rozwiązań. Zadania, które nie są krytyczne dla zakładu, a mają jedynie charakter wspomagający np. pokazują aktualne stany pracy i statusy zbiorników magazynowych, mogą z powodzeniem być realizowane z pomocą innych narzędzi.

Alternatywą dla DCS-ów były rozwiązania bazujące na sterownikach PLC oraz pojedyncze stacje operatorskie zbierające dane z poszczególnych instalacji i wizualizujące je na aplikacjach InTouch. Jednak, ze względu na konieczność wymiany danych pomiędzy wieloma miejscami i rozproszonymi systemami pompowni, zdecydowano się na Application Server, czyli dzisiejszą Platformę Systemową AVEVA.

Rozwiązanie to było jak na tamte czasy bardzo innowacyjne. Co więcej była to jedna z pierwszych licencji Platformy Systemowej w Polsce. W czasach, kiedy cyfrowe technologie nie były jeszcze tak powszechne jak dziś, nie tylko samo wdrożenie takiego narzędzia było wyzwaniem. Były nim także zmiany organizacyjne oraz odpowiednie przygotowanie pracowników do jego obsługi. Wyzwanie niewątpliwie zakończone sukcesem, bo jak mówi Piotr Latos, Starszy Inżynier ds. Systemów Sterowania PLC/SCADA w Rafinerii Gdańskiej:

„Kiedy zacząłem pracować w Grupie LOTOS, obsługa zajmująca się serwisowaniem i zmianami w ramach Platformy była dobrze przygotowana, czyli w momencie, kiedy miały miejsce szkolenia, współpraca musiała być na tyle owocna, że po zatrudnieniu się tutaj i przejęciu swojego zakresu obowiązków byłem w stanie bezproblemowo przeprowadzać prace utrzymaniowe i serwisowe w ramach samej Platformy.”

Jednym z istotnych czynników, które zadecydowały o wyborze tzw. „zwykłej SCAD-y” zamiast systemu DCS, oprócz rodzaju pracy, który nie był krytyczny, były też koszty. Pojawia się zatem pytanie, dlaczego nie zdecydowano się na same InTouch’e, a zamiast tego padła decyzja by zainwestować w jednak bardziej skomplikowaną Platformę?

Jak wyjaśnia Piotr Latos: „Chcieliśmy uniknąć wielu rozproszonych jednostanowiskowych systemów, a ponieważ instalacji obsługujących zbiorniki i sterowni było całkiem dużo, zdecydowaliśmy się na scentralizowane rozwiązanie. Platforma Systemowa dawała pewne unikalne właściwości i była rozsądnym rozwiązaniem pod względem kosztów, a zarazem oferowanych możliwości. Inne systemy nie posiadały takich funkcjonalności, a jeżeli posiadały to były znacznie bardziej kosztowne. Mówimy tu o mechanizmach redundancji oraz historyzacji w zewnętrznych bazach danych. To było dość istotne w tamtym czasie.”

Tworzenie jednego wspólnego środowiska, zbierającego dane z wielu rozproszonych miejsc, początkowo wymaga większego nakładu pracy na jego wdrożenie i jest bardziej kosztowne. Jednak w późniejszym czasie ten włożony początkowo trud się zwraca. „Cieszę się, że w tamtym momencie udało się przekonać decydentów, do takiego podejścia, że warto jest początkowo ponieść nieco większy nakład środków pieniężnych i pracy, aby w późniejszym czasie czerpać z tego profity”- podkreśla Piotr Latos.

„Stosunek kosztów do korzyści jakie dawała Platforma, zdecydowanie był wyróżnikiem jeżeli chodzi o tego typu systemy w tamtym momencie. Pomimo większych nakładów na początku, inwestycja okazała się bardzo korzystna, co było zauważalne w okresie jej rozwoju i dokładania kolejnych instalacji, jak i potem, podczas zarządzania systemem, administrowania czy serwisowania” – dodaje Jacek Daukszewicz, Wiceprezes Zarządu ImFactory.

Dzisiejsza Rafineria Gdańska, łącząca w jednym podmiocie lwią część działalności rafineryjnej w Gdańsku, powstała w wyniku licznych przeobrażeń – począwszy od pierwotnych Gdańskich Zakładów Rafineryjnych przez Grupę LOTOS czy LOTOS Asfalt. Podczas tych zmian Platforma Systemowa cały czas pełniła swoją rolę, choć oczywiście każde przejęcie czy fuzja wymaga dostosowania systemu, choćby pod względem formalnym.

„Podczas zmian uświadczyliśmy w ramach systemu czegoś, co nie jest może stricte inżynieryjnym problemem, ale ze względu na pełniony stosunek pracy i konieczność prawidłowego zarządzania systemem w kontekście organizacyjnym, okazało się istotne. A mianowicie, sprawą która wymagała również zaopiekowania okazała się kwestia, przekazywania licencji i programów wsparcia pomiędzy firmami. Biorąc pod uwagę fakt wieloletniej współpracy, przekazanie licencji czy aktualizacje właściciela tych licencji, a także później załadowanie ich na serwer przebiegło korzystnie, szybko i przyjemnie, a co najważniejsze bez wpływu na produkcję i konieczności zatrzymania pracujących już aplikacji” – opowiada Piotr Latos.

Migracje pomiędzy spółkami pokazały też ważny aspekt techniczny, jakim jest cyberbezpieczeństwo. Poszczególne spółki były od siebie odizolowane i trzeba było pogodzić zarówno bezpieczeństwo każdej z nich, jak i potrzebę wymiany informacji pomiędzy nimi. Wprawdzie wszystko działo się w ramach jednej grupy, ale jednak w zakresie różnych podsieci i domen.

Aby wszystkie programy, a także każdy z elementów Platformy Systemowej czy w ogóle z systemów, mogły ze sobą współpracować, musiały być one najpierw skonfrontowane z zasadami i rolami bezpieczeństwa IT, które obowiązują w Rafinerii Gdańskiej.

Na przestrzeni niespełna 20 lat sama Platforma się zmieniała, pojawiały się aktualizacje, nowe wersje i funkcjonalności. Dla Rafinerii Gdańskiej jako zakładu o szczególnych wymaganiach, takie zmiany są zawsze wyzwaniem. O ile niosą nowe możliwości, a posiadanie aktualnej wersji wykorzystywanego narzędzia jest niezwykle istotne, trzeba zachować ostrożność i działać taki sposób, aby nie zakłócić procesów produkcyjnych.

Jak mówi Piotr Latos: „Nie chcemy być beta testerami. Staramy się instalować wersje, które są już od pewnego czasu na rynku i miały okazję zostać przetestowane w różnych środowiskach. Dzięki temu możemy wykluczyć początkowe błędy aplikacji oraz jej współpracy z systemami operacyjnymi. Staramy się postępować w taki sposób, żeby mieć pewność, że aplikacja, którą instalujemy jest już w wersji stabilnej. Z drugiej strony, istnieje również potrzeba implementacji poprawek bezpieczeństwa, które usprawniają zainstalowane już aplikacje. Jest to dla nas bardzo ważne, ponieważ jesteśmy zakładem o podwyższonym ryzyku.”

Od samego początku decydenci mieli też świadomość, że wybrane rozwiązanie musi mieć potencjał do rozwoju. Dlatego już na samym początku zdecydowali się na wysoką licencję Platformy Systemowej, z myślą, że w przyszłości będzie ona zbierała, przekazywała czy przeliczała większą grupę punktów. Jak się okazało takie podejście było słuszne, ponieważ jak do tej pory nie było potrzeby rozwijania licencji, choć sama Platforma ma już ok 15 000 punktów.

Wyzwaniem bywają jednak migracje. Platforma Systemowa sięga historycznie już dobrych kilkudziesięciu lat. Przez ten czas języki programowania, w których były tworzone skrypty trochę się pozmieniały. Co więcej aplikacje działające w Rafinerii są dość rozbudowane, zarówno pod względem integracji z innymi systemami, jak i dodanych pluginów. Dlatego każda migracja Platformy niesie ze sobą więcej pracy niż miałoby to miejsce w przypadku przeskoku z wersji na wersję.

Mimo to Piotr Latos podkreśla: „Jesteśmy zadowoleni z tego systemu. Co roku mamy przeglądy, staramy się współpracować i udoskonalać ten system, tak aby mieć z nim jak najmniej problemów. Przez to też w pewien sposób go rozwijamy i dbamy, żeby pracował prawidłowo. Ogólnie, uważam, że na przestrzeni czasu ilość problemów, które napotkaliśmy w trakcie eksploatacji systemu jest absolutnie akceptowalna.”

Obok pierwotnej instalacji, która była przeznaczona do obsługi zbiorników magazynowych, w ramach pracującego systemu, w międzyczasie pojawiła się również inna instalacja z nieco odmiennymi potrzebami. LOTOS Asfalt, który działał wtedy jako odrębna spółka, zajmująca się tylko produkcją asfaltów, miał problem z dużą ilością danych, nad którymi trudno było zapanować. Z pomocą przyszedł system MES.

Wyzwaniem okazało się przejęcie odpowiedzialności za system w momencie przekształcenia LOTOS Asfalt. Rafineria Gdańska zebrała w sobie dwie firmy, które wcześniej rozwijały swoje systemy równolegle. MES jest systemem bardziej skryptowym, opartym na rozwiązaniach pisanych stricte pod klienta. Dlatego też ciężko jest przejąć o nim pełną wiedzę, a nie posiadając szczegółowej dokumentacji trudno jest wspierać jego działanie i go rozbudowywać.

Utrzymanie i rozwijanie systemu MES własnymi siłami pochłaniało zbyt dużo czasu. „Chcąc coś naprawić w systemie MES, musimy poświecić na to potencjalnie więcej czasu. Nie mamy jakiegoś ogromnego doświadczenia w tej materii, dodatkowo fakt, że aplikacja rozwijała się poza naszą kontrolą, finalnie doprowadził do braku zrozumienia sposobu pracy samej aplikacji. Wszystkie te czynniki w znacznym stopniu ograniczając nasze możliwości w zakresie prac skryptowych w ramach systemu MES oraz ingerencji w jego składniki” – mówi Piotr Latos. Dlatego zapadła decyzja o zawarciu dodatkowej umowy z ImFactory, na wsparcie w tym zakresie.

Wraz z rozwojem Platformy rozwijała się też współpraca Rafinerii Gdańskiej z ImFactory. Na początku było to wsparcie samego wdrożenia, następnie usługi szkoleniowe, później serwis i pomoc w utrzymaniu, a także wspólne działanie podczas uaktualnień aplikacji oraz coroczne przeglądy systemu.

„Współpraca bardzo dobrze się układa, ponieważ eksperci z ImFactory są dyspozycyjni i chętni do współpracy. Dużym atutem jest to, że od początku działamy wspólnie w ramach tego systemu. Co roku wykonywane są przeglądy, dostajemy raporty, na podstawie których możemy później planować jakie ruchy powinniśmy wykonywać odnośnie samej Platformy. Ważne dla nas jest też to, że zespół ImFactory jest w stanie sprostać wymaganiom stawianym w naszych umowach, jak chociażby ostatnio wypracowane wsparcie 24 godziny na dobę, 7 dni w tygodniu.”

Warto jednak podkreślić, że sprawne działanie Platformy Systemowej przez te wszystkie lata to przede wszystkim zasługa pełnego zaangażowania pracowników Rafinerii Gdańskiej.

„Zespół odpowiedzialny za utrzymanie Platformy na bieżąco się szkoli i posiada wiedzę, która przez wiele lat się rozwijała. Choć jako ImFactory jesteśmy firmą zewnętrzną utrzymującą tę aplikację, zdecydowanie pierwsza linia wsparcia i wiedzy o całym systemie jest w zespole Rafinerii Gdańskiej. Dzięki temu wszystkie zmiany i migracje przebiegają łatwiej” – podkreśla Jacek Daukszewicz.

Rafineria Gdańska jest obecnie rafinerią processingową, a kluczowym wyzwaniem stawianym przed całym zakładem jest osiągnięcie statusu lidera pod względem niezawodności, efektywności i bezpieczeństwa. Wsparciem w ich realizacji są niewątpliwe już działające systemy, ich utrzymanie i rozwój.

„Cały czas szukamy rozwiązań, jak udoskonalić nasze systemy, jak uczynić je bardziej niezawodnymi, co zrobić, żeby były one pod względem użytkowym jak najmniej wymagające, żeby jak najmniej nas angażowały, jednocześnie spełniając wymagane potrzeby produkcji” – mówi Piotr Latos.

I dodaje: „Zastanawiamy się nad stworzeniem Road Mapy pokazującej co byśmy mogli zrobić z naszym systemem, czy jak go udoskonalać, żebyśmy byli z niego jeszcze bardziej zadowoleni, w jakich latach robić migracje, a kiedy można z nich zrezygnować, co można już zmienić, jak się przygotować, żeby przy kolejnej migracji było łatwiej.”

Ostatnio obszar, który jest obsługiwany za pośrednictwem Platformy zyskał nieco na znaczeniu, ze względu na to, że transport ropy częściej odbywa się drogą morską, a nie z wykorzystaniem rur poprowadzonych lądem. Stąd pojawiają się oczekiwania względem samej Platformy czy też systemu obsługującego park zbiorników, który też zyskał na znaczeniu. Zarządzający tym obszarem zauważają, że dobrze, aby był on niezawodny i jak tylko to możliwe dostępny.

Przed Rafinerią Gdańską niewątpliwie nowe wyzwania i na pewno też kolejne zmiany, bo te są nieodłączną częścią każdego biznesu, który chce się rozwijać. Dotychczasowe podejście, łączące innowacyjność z pragmatyzmem i długofalowe myślenie z elastycznością wobec codziennych trudności, pozwala przechodzić przez transformację bez wielkich wstrząsów. To droga ewolucji, a nie rewolucji, która jest skuteczna dzięki ciągłemu doskonaleniu. Krok po kroku.

Artykuł powstał na bazie wywiadu, którego udzielił Piotr Latos, Starszy Inżynier ds. Systemów Sterowania PLC/SCADA w Rafinerii Gdańskiej

Zobacz również

Chcesz dowiedzieć się więcej? Odwiedź naszą Bazę Wiedzy, gdzie znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć swoją wiedzę.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.