Sztuczna inteligencja na produkcji – czy to już ten czas?

W historii przemysłu możemy łatwo wskazać kilka naprawdę przełomowych momentów – rewolucji, które na zawsze zmieniły dotychczasowe zasady. Czy pojawienie się sztucznej inteligencji jest taką właśnie rewolucją? To raczej pytanie retoryczne, bo zdecydowanie czujemy, że tak. Przyjrzyjmy się, jak wygląda proces rozwoju przełomowych technologii i na jakim jego etapie jest obecnie AI.

Przełom XVIII i XIX wieku to czas pierwszej rewolucji przemysłowej, której symbolem stała się maszyna parowa. Jej zastosowanie sprawiło, że tradycyjne, ręczne metody produkcji zostały zastąpione przez maszyny. Efekty? Nie tylko niewyobrażalny wcześniej rozwój przemysłu, ale też urbanizacja, zmiany gospodarcze i społeczne. Ta pierwsza rewolucja otworzyła drogę do dalszych przemian i rozwoju kolejnych, przełomowych technologii.

Drugą rewolucję przemysłową łączymy głównie z powstaniem linii montażowych i wprowadzeniem masowej produkcji. To także czasy pojawienia się elektryczności. Druga połowa XX wieku przyniosła trzecią rewolucję związaną z komputeryzacją i automatyzacją. Dziś żyjemy w erze Przemysłu 4.0 – świata wzajemnie połączonych systemów, danych i inteligentnych maszyn.

To jednak nie koniec. Wciąż rozwijają się coraz to nowsze i bardziej zaawansowane technologie. Na horyzoncie widać już Przemysł 5.0. Jaka będzie ta rewolucja? Zdecydowanie oparta na współpracy człowieka i technologii. I możemy z całą pewnością powiedzieć, że jej nieodłącznym elementem będzie sztuczna inteligencja.

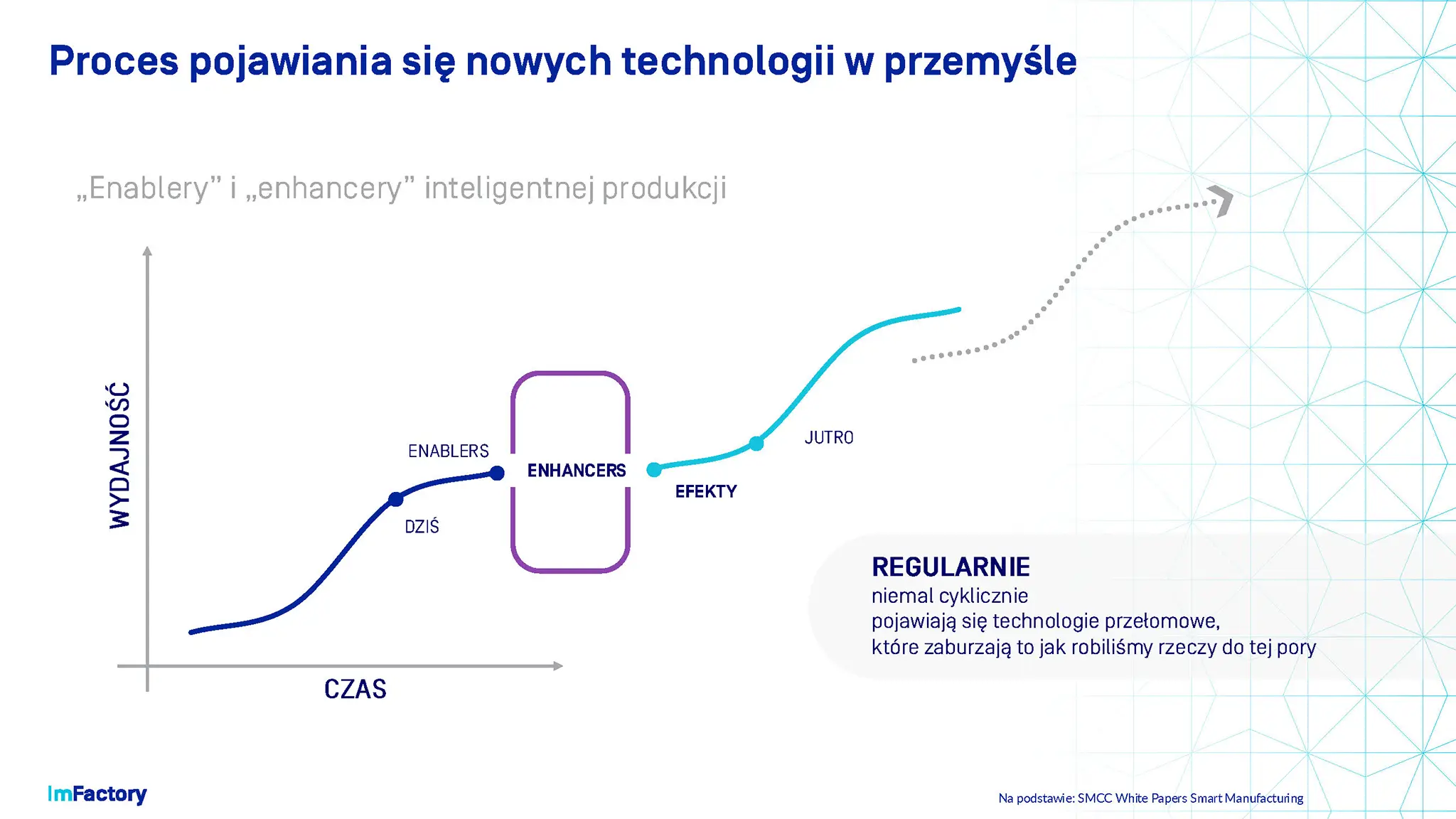

Jak przebiegają rewolucje przemysłowe? Co je napędza? Wyobraźmy sobie wykres, gdzie jedna oś to czas, a druga – wydajność. Widać na nim wyraźne fale innowacji, które powracają cyklicznie. Co jakiś czas na tej krzywej pojawiają się przełomowe technologie – tzw. disruptive technologies. To one stają się katalizatorami zmian, radykalnie przekształcając dotychczasowe sposoby działania. Przykłady? Maszyna parowa, elektryczność, Internet, a dziś – sztuczna inteligencja.

Takie technologie często zaczynają jako niszowe i pozornie mniej efektywne. Jednak ich szybki rozwój w końcu wywraca obowiązujące modele biznesowe do góry nogami, sprawiając, że wcześniejsze rozwiązania stają się nieaktualne.

Obok tych technologicznych “motorów” przemian istnieją też enhancery – swoiste wzmacniacze, które wspierają rozwój inteligentnej produkcji. To tzw. design principles, czyli zasady projektowe, takie jak modularność, transparentność czy integracja systemów. To właśnie one pomagają firmom skutecznie wejść w kolejny etap przemysłowej ewolucji.

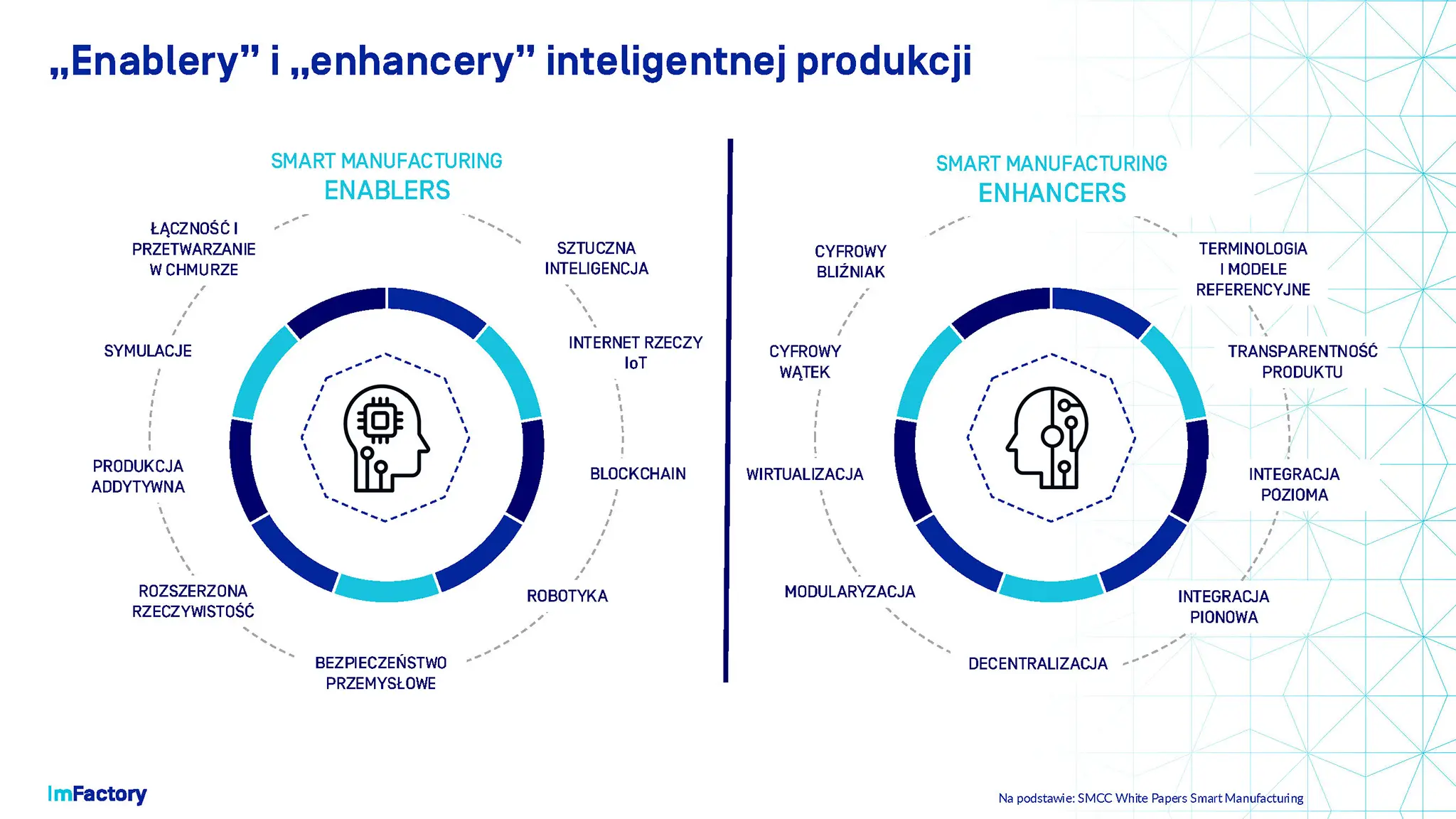

Jak wyglądają enablery i enhancery, które napędzają inteligentną produkcję? Technologie te różnią się funkcją, mają jednak wspólny fundament: ich rozwój nie byłby możliwy, gdyby nie rozwój komputeryzacji. A konkretnie systematyczny wzrost mocy obliczeniowej komputerów. Dzięki temu możliwe stało się nie tylko zbieranie i przechowywanie gigantycznych ilości danych, ale przede wszystkim ich sprawne przetwarzanie i analiza.

Trzeba jednak przy tym zauważyć, że choć danych przybywa w zastraszającym tempie, czas potrzebny na ich analizę stale się kurczy. Ten wyścig między ilością informacji a szybkością ich przetwarzania stał się punktem zwrotnym dla rozwoju takich technologii jak sztuczna inteligencja, algorytmy uczenia maszynowego czy blockchain. Coraz większe znaczenie zyskała też łączność bezprzewodowa, która dziś osiągnęła już pewnego rodzaju dojrzałość w przemyśle.

Enablery pozwalają przejść od produkcji tradycyjnej do inteligentnej. Możemy powiedzieć, że tworzą one swego rodzaju szkielet cyfrowej fabryki. Z kolei enhancery wzmacniają ten rozwój, nadając mu kierunek i elastyczność. Są nimi np. decentralizacja, modularyzacja, wirtualizacja, a także integracja pozioma i pionowa, która umożliwia płynny przepływ danych przez wszystkie poziomy organizacji.

Coraz częściej mówi się również o transparentności produktu – czyli pełnym śledzeniu jego cyklu życia, w tym również aspektów środowiskowych, związanych np. ze zużyciem energii czy emisją CO₂. To wszystko prowadzi nas do systemów MES i sztucznej inteligencji. Zacznijmy od MES.

Jak pokazuje badanie przeprowadzone przez Gartnera, biznes w ostatnich latach podwoił inwestycje w technologie cyfrowe. Co ciekawe, wyraźnie widać wzrost tempa tych inwestycji, który utrzymuje się od ok 2018 roku, pomimo różnych zawirowań gospodarczych jak choćby pandemia czy wybuch wojny na Ukrainie.

Jednocześnie Gartner mówi o tym, że ogromnym wyzwaniem jest udowodnienie tzw. „cyfrowych dywidend”. Jak wykazać sceptykom, że dzięki technologii ich firma rozwija się szybciej? Jak udowodnić wartość dla biznesu wynikającą z inwestycji w IT? Zamiast korzyści pośrednich, coraz częściej decydenci oczekują konkretnych wyników w sprzedaży, dochodach czy zysku netto firmy. I trudno się dziwić, bo przecież nie inwestuje się w cyfryzację dla samej tylko cyfryzacji. Taka inwestycja musi przekładać się na biznesowe korzyści. Jak to wygląda w przypadku MES?

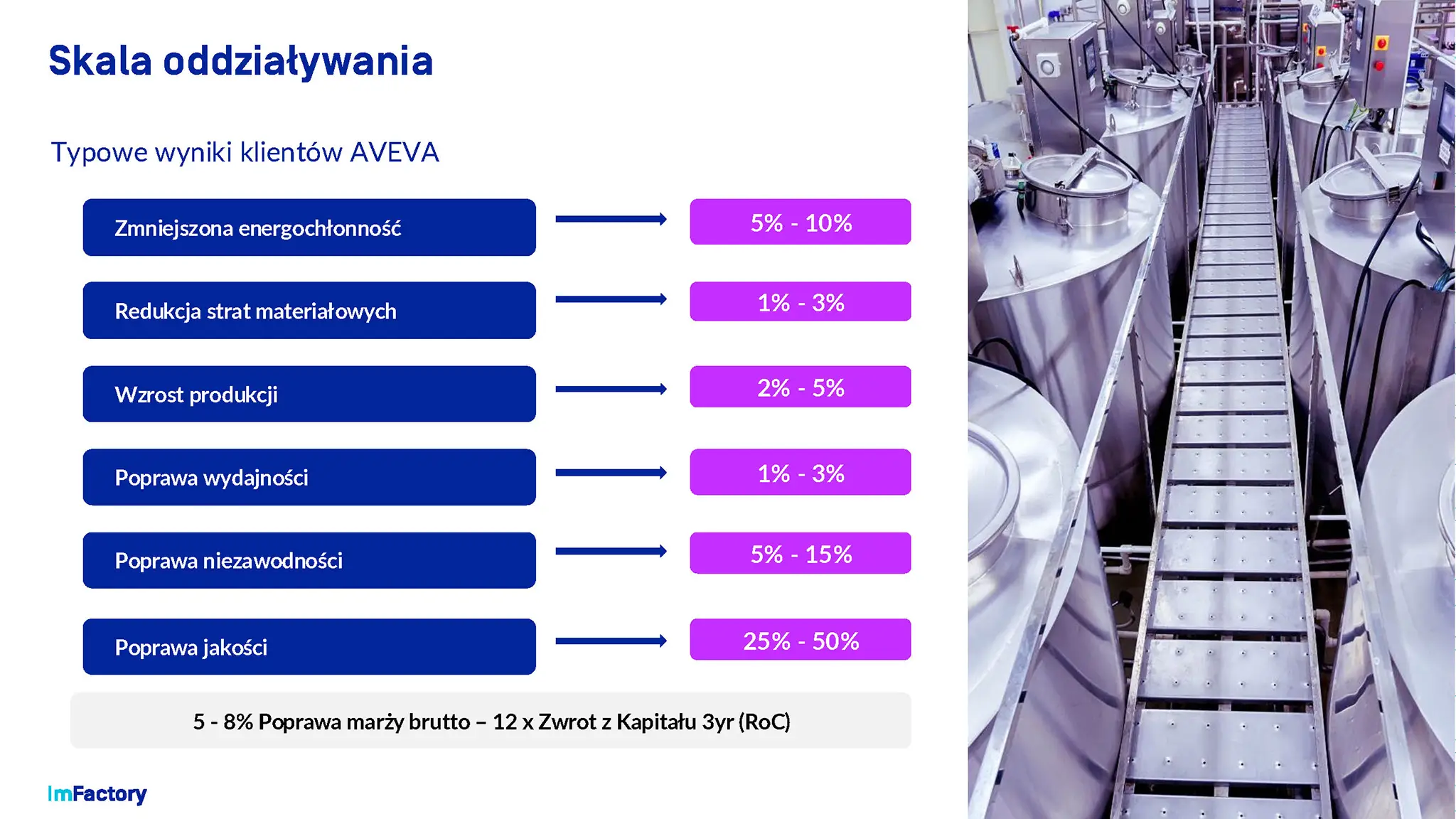

Dobrze zaimplementowany system klasy MES zbiera duże ilości danych z produkcji, z różnych obszarów, takich jak zarządzanie procesem, świadczenie jakości, genealogia produktu. W poniższym zestawieniu możemy zobaczyć typowe usprawnienia, które jest w stanie zapewnić MES oraz procentową poprawę w tych obszarach po wdrożeniu systemu.

Warto jednak podkreślić, że MES, mimo swoich możliwości, jest tylko częścią tej układanki i nie zawsze zapewni wyniki przywołane w poprzednim akapicie. System dostarcza dane – co jest bardzo ważne, ale informacje te trzeba jeszcze przeanalizować. Ostatecznie użytkownik systemu musi te dane zrozumieć i na ich podstawie podjąć odpowiednie decyzje. Im lepiej taką analizę przeprowadzi, tym lepiej może zidentyfikować a później ulepszyć dany proces. I właśnie w tym może pomóc sztuczna inteligencja.

Kiedy spojrzymy na podstawowe funkcjonalności systemów MES według Gardnera, zarówno w zakresie optymalizowania procesów, jak i zasobów, zauważymy, że mogą się one dobrze uzupełniać z technologiami sztucznej inteligencji.

Wykorzystanie sztucznej inteligencji do analizy danych z systemu MES pomaga zaoszczędzić sporo czasu. A mniej czasu na żmudne analizy to również mniejsze koszty. Przywołane w tym artykule średnie liczby mają szansę jeszcze bardziej się poprawić lub zostać osiągnięte szybciej dzięki wsparciu systemu MES przez aplikacje AI czy uczenia maszynowego. I tym sposobem przekładają się na zwrot z inwestycji.

Odpowiednio dopasowane moduły AI pomagają poprawiać czas pracy, jakość, wydajność czy ogólnie operacje w zakładzie przemysłowym. Niezmiennie jednak to zawsze użytkownik, na bazie tych analiz, podejmuje ostatecznie decyzje o działaniach, które mają zostać wdrożone w celu optymalizacji produkcji.

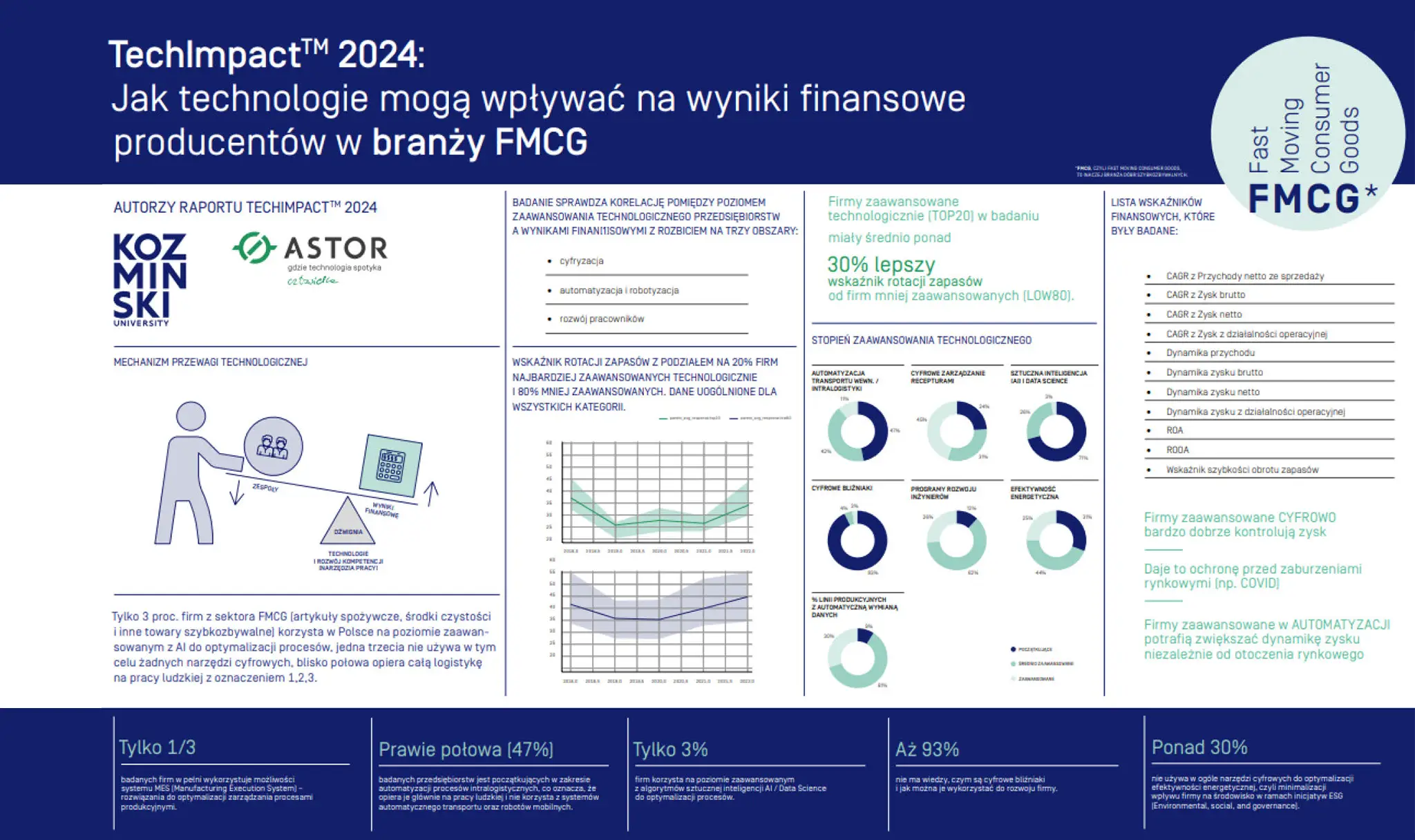

Pod koniec 2024 roku ukazał się raport „TechImpact 2024”, opracowany wspólnie przez ASTOR i Uniwersytet Koźmińskiego. Publikacja rzuca światło na stan cyfryzacji polskiego przemysłu – i nie brakuje w niej zaskakujących wniosków.

Okazuje się, że niemal połowa firm (47%) dopiero rozpoczyna swoją przygodę z automatyzacją procesów. Tylko co trzecie przedsiębiorstwo w pełni korzysta z możliwości, jakie oferują systemy takie jak MES – a to przecież dopiero punkt wyjścia przed wdrożeniem zaawansowanych rozwiązań, jak sztuczna inteligencja czy uczenie maszynowe. Co więcej, ponad 30% badanych firm w ogóle nie wykorzystuje narzędzi cyfrowych do optymalizacji energetycznej czy ograniczania wpływu na środowisko.

Równocześnie raport pokazuje, że inwestycje w cyfryzację realnie się opłacają. Przedsiębiorstwa, które znalazły się w grupie „top 20” najbardziej zaawansowanych cyfrowo, osiągały średnio o 30% lepsze wyniki w rotacji zapasów w porównaniu z firmami pozostającymi na niższym poziomie technologicznego rozwoju.

AI w produkcji nie jest już wyłącznie eksperymentem. Wzrost mocy obliczeniowej komputerów, rozwój sieci i lepsza dostępność danych, sprawiły że technologie te są dziś gotowe, by realnie wspierać procesy produkcyjne w nowoczesnych fabrykach. Firmy, które nie podejmują kroków w tym kierunku, nawet jeśli na dzień dzisiejszy są rentowe, w dalszej perspektywie mogą okazać się za mało elastyczne i zbyt skomplikowane operacyjnie, aby efektywnie się rozwijać. W tym momencie cyfrowa transformacja nie jest już bonusem. Jest biznesową koniecznością.

Absolwent Automatyki i Robotyki na Politechnice Śląskiej. Od 15 lat zajmuje się oprogramowaniem przemysłowym, w różnych obszarach: od technicznego, przez sprzedażowy oraz marketingowo-rozwojowym. Rozwijał współpracę z globalnymi koncernami m.in. ArcelormMittal Poland, grupa Electrolux. Obecnie skupia się na wsparciu w cyfryzacji polskich przedsiębiorstw produkcyjnych z zespołem Improvement Factory oraz rozwojem rynku systemów MES w Europie Środkowej i Wschodniej jako Centrum Kompetencji AVEVA MES.

Zobacz również

Chcesz dowiedzieć się więcej? Odwiedź naszą Bazę Wiedzy, gdzie znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć swoją wiedzę.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.