Czy monitoring maszyn to już MES?

Monitoring maszyn, komunikacja z maszynami, zbieranie danych z maszyn – to pojęcia, które nabierają coraz większego znaczenia w kontekście unowocześniania przedsiębiorstw produkcyjnych i ich transformacji w kierunku Przemysłu 4.0. Celem takiego monitoringu jest automatyczne zbieranie danych pochodzących z produkcji. I choć najczęściej mówi się o nim w kontekście maszyn, tak naprawdę automatyczny monitoring, dzięki opomiarowaniu narzędzi czy rejestrowaniu wejścia/wyjścia do takich stanowisk, może obejmować także stanowiska pracy ręcznej.

Automatyczne zbieranie danych z maszyn oraz ich przetwarzanie to zadania, w których dużym wsparciem są systemy zarządzania produkcją klasy MES, czyli Manufacturing Execution Systems. Czy jednak jest to jedyne rozwiązanie? Ostatnio coraz więcej słyszy się o systemach monitoringu maszyn, a na rynku pojawiło się dużo rozwiązań tego typu – monitoring maszyn, monitoring dostępności, monitoring efektywności parku maszynowego itp. W przekazach marketingowych mówi się głównie o zaletach tego typu rozwiązań, takich jak podłączenie do maszyn nawet w 15 minut oraz widoczne efekty w krótkim czasie. Czy rzeczywiście monitoring maszyn to szybkie i proste rozwiązanie, w które warto zainwestować? Przed podjęciem ostatecznej decyzji warto przeanalizować plusy i minusy takich systemów, a także spojrzeć na nie z szerszej perspektywy – w kontekście działania całego przedsiębiorstwa oraz planów na przyszłość.

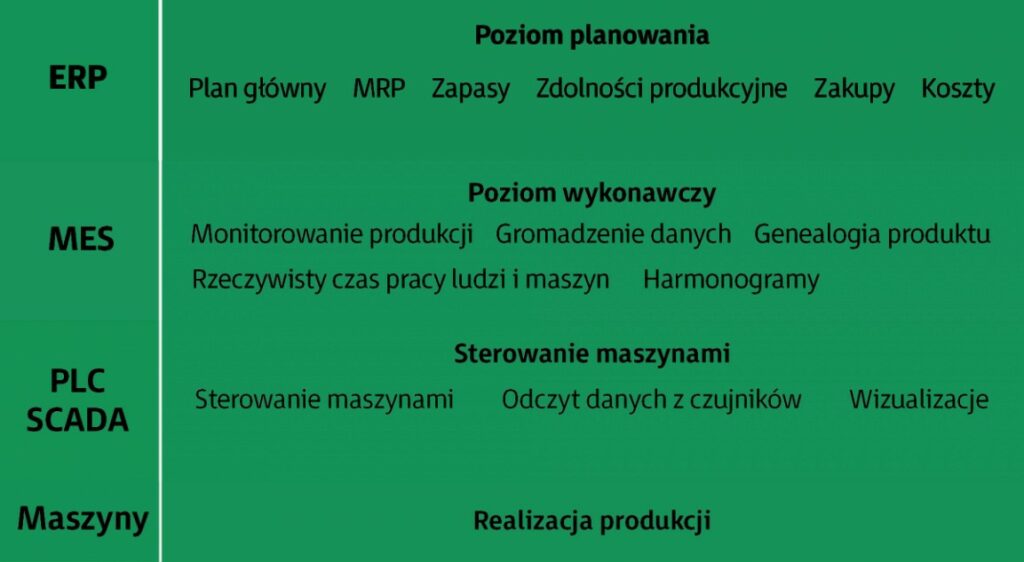

Żeby wyjaśnić jakie miejsce zajmują systemy monitoringu maszyn i jak mają się one do systemów klasy MES, zacznijmy od przyjrzenia się hierarchii systemów w przedsiębiorstwie. Poziom pierwszy opiera się na maszynach, dzięki którym możliwa jest realizacja produkcji. Poziom drugi odpowiada za sterowanie tymi maszynami, natomiast poziom trzeci to szeroko rozumiane zarządzanie produkcją. Na samym szczycie mamy poziom planowania.

Niewątpliwie dane z maszyn są niezbędne na poziomie drugim, gdzie wykorzystuje się je do bezpośredniego nadzoru nad procesem produkcyjnym w rozumieniu technologicznym. Monitorowane są tu informacje procesowe takie jak nastawy maszyn, temperatury, ciśnienia, parametry elektryczne itd. Na bazie tych informacji generowane są odpowiednie alarmy. Dzięki temu cały proces może być prowadzony bezpiecznie i stabilnie, w ustalonych granicach.

Na poziomie trzecim dane potrzebne są do szeroko rozumianego zarządzania produkcją i zasobami produkcyjnymi. Najczęściej to właśnie tutaj pojawiają się braki w automatyzacji i zbieraniu informacji. Poziom ten może korzystać z szeregu danych, zebranych z maszyn przez wspomniany wcześniej poziom drugi, czyli poziom sterowania.

Oprócz tego poziom zarządzania produkcją potrzebuje też wielu innych danych, które nie są niezbędne na poziomie drugim i są tam często nieobecne. Są to np. informacje o zleceniach, produktach, operatorach, stanach maszyn, stanach buforów produkcyjnych czy magazynów. Ich brak sprawia, że nawet w firmach, które mają mocno rozwinięte zbieranie danych na poziomie drugim, powstaje potrzeba dodatkowej komunikacji z maszynami i stanowiskami pracy z poziomu MES lub pośrednio przez istniejący już poziom drugi.

Nasuwa się więc wniosek, że nawet w firmach, gdzie zbieranie danych nie jest jeszcze rozwinięte do poziomu drugiego (PLC/SCADA), można jak najbardziej rozwijać poziom trzeci, czyli zarządzanie produkcją, zaczynając od automatycznego zbierania danych z maszyn i stanowisk pracy potrzebnych właśnie dla tego poziomu.

Systemy monitoringu maszyn są systemami z poziomu trzeciego, czyli z poziomu zarządzania produkcją. Mają one trzy główne składowe techniczne:

- środki automatyzacji, dzięki którym w ogóle możliwe jest zbieranie danych z maszyn i stanowisk pracy;

- interfejsy operatora, pozwalające na zbieranie tych informacji, których nie można lub w danym momencie nie opłaca się zbierać automatycznie;

- interfejsy (operatora i ewentualnie innych użytkowników) oraz system raportowy, dzięki którym mamy dostęp do uzyskanych danych.

Systemy monitoringu maszyn najczęściej deklarują dostarczenie wiedzy na temat dostępności, wydajności i jakości produkcji. Często spotykaną opcją jest także kalkulacja wskaźnika OEE.

Przedsiębiorstwo to złożony organizm. Wiele stanowisk pracy, maszyn, linii, wydziałów, ludzi, a często także wiele zakładów rozproszonych geograficznie w jednym kraju lub nawet po całym świecie. Im większe przedsiębiorstwo, tym bardziej złożony jest proces przepływu informacji, a im bardziej jest on efektywny, tym sprawniej przedsiębiorstwo funkcjonuje. Dlatego też pełna cyfryzacja tak złożonego organizmu wymaga całościowego spojrzenia i właściwego podejścia. Ułatwiają to modele wypracowane przez specjalistyczne gremia.

ISA 95

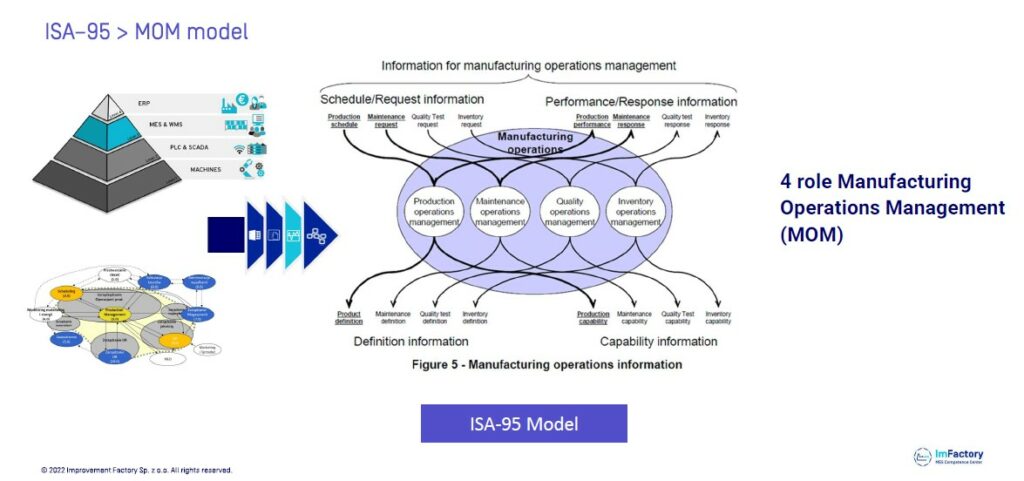

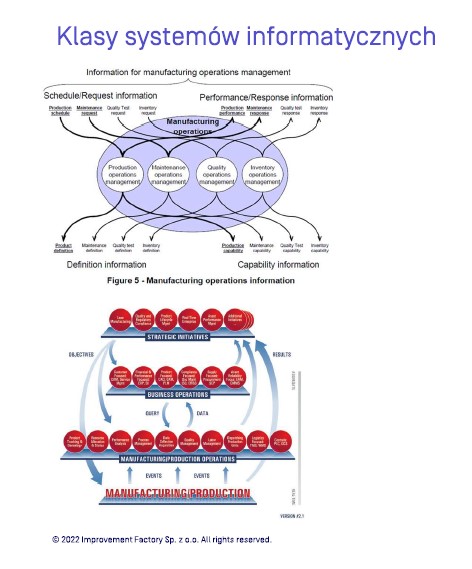

Jednym z takich międzynarodowych standardów jest model ISA 95, opracowany przez organizację International Society of Automation ISA. Definiuje on sposób przetwarzania informacji na poziomie trzecim, czyli między maszynami a systemami zarządzania biznesowego firmą klasy ERP. Takie podejście ma na celu zaspokojenie potrzeb niezbędnych do funkcjonowania firmy na poziomie produkcji i zarządzania produkcją, a także zapewnienie obustronnego i zautomatyzowanego przepływu informacji między maszynami, zarządzaniem produkcją i systemami korporacyjnymi takimi jak np. systemy klasy ERP.

Kiedyś ISA posługiwała się pojęciem MES. Obecnie podążając ścieżką cyfryzacji można spotkać się z nową definicją – MOM (z ang. Manufacturing Operations Management). Stanowi ona rozszerzenie MES o kilka dodatkowych funkcjonalności. MOM pełni cztery role: zarządzanie operacjami produkcyjnymi, zarządzanie utrzymaniem ruchu, zarządzanie jakością i zarządzanie zapasami.

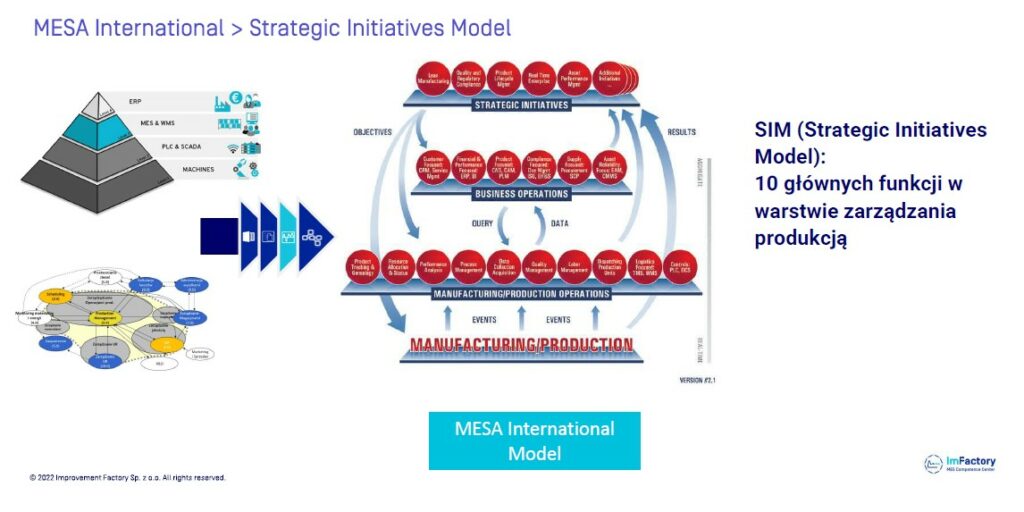

Model SIM

Innym popularnym modelem cyfryzacji w warstwie zarządzania produkcją jest model opracowany przez organizację MESA International. Aktualnie jest to model SIM (z ang. Strategic Initiatives Model), następca znanych wcześniej modeli c-MES i MES-11. Model SIM definiuje 10 funkcjonalnych obszarów produkcji w kolaboracji z operacjami biznesowymi, a wszystko to w kontekście strategicznych inicjatyw przedsiębiorstwa.

Zarówno ISA 95 i związany z nim model MOM, jak i model SIM oparte są o wieloletnie doświadczenia specjalistów z firm produkcyjnych i wdrożeniowych oraz dostawców oprogramowania. Oba modele pokazują, że sytuacja w przedsiębiorstwach jest złożona, a z cyfryzacją zarządzania produkcją związany jest szereg tematów, którymi trzeba będzie się z czasem zająć. Inaczej staną się wąskim gardłem przepływu informacji, a tym samym będą mieć niekorzystny wpływ na zarządzanie firmą.

Na rynku można znaleźć różne rodzaje systemów informatycznych, wspierających zarzadzanie produkcją, które służą do realizacji tych modeli. Najszerszy zakres funkcjonalności oferują systemy klasy MES, które pozwalają na zarządzanie operacjami oraz efektywnością i jakością produkcji.

Dodatkowe klasy systemów, z którymi często się spotykamy na rynku to APS (Advanced Planning and Scheduling) – służące do zarządzania planowaniem i harmonogramowaniem, CMMS (Computerised Maintenance Management Systems) – do zautomatyzowanego wspierania utrzymania ruchu czy WMS (Warehouse Management System) – do zarządzania zapasami, magazynami.

Jak na tle wspomnianych modeli prezentuje się monitoring maszyn? W porównaniu do systemów klasy MES, ma on znacznie mniejszy zakres funkcjonalności, skoncentrowany głównie na obszarze zarządzania efektywnością, czyli performance management. Wprawdzie można zauważyć także inne elementy z zakresu przedstawionych modeli, ale w przeważającej mierze monitoring maszyn skoncentrowany jest nie na całości, tylko na wycinku zagadnień związanych z zarządzaniem efektywnością produkcji.

Obszar zarządzania efektywnością produkcji stanowi zazwyczaj ważny krok w cyfryzacji przedsiębiorstw. Często podczas opracowywania planu cyfryzacji w postaci popularnych ostatnio map cyfrowej transformacji, to właśnie w tym zakresie pojawiają się pierwsze inicjatywy do wdrożenia. Dzieje się tak ze względu na potencjalnie duże korzyści, jakie można uzyskać dzięki zajęciu się tym właśnie obszarem.

Czy więc monitoring maszyn, operujący głównie w obszarze zarządzania produkcją, może być efektywnym krokiem w cyfryzacji? To zależy od różnych czynników. Na pewno warto brać pod uwagę przyszłe plany danego przedsiębiorstwa oraz dokładnie zapoznać się z plusami i minusami tego rozwiązania.

Na podstawie doświadczeń klientów, którzy zdecydowali się na wdrożenie systemu monitoringu maszyn, można zauważyć zarówno zalety, jak i wady takiego rozwiązania.

Zalety:

- Cyfryzacja – to najczęściej podkreślana zaleta monitoringu maszyn. Wiąże się ona z eliminacją papieru, a tym samym nie tylko wspiera ekologię, ale przynosi firmie oszczędności. Jednak najkorzystniejszym efektem cyfryzacji jest przede wszystkim eliminacja, czy choćby minimalizacja, błędów podczas zbierania oraz przetwarzania danych, co umożliwia zarządzanie przez fakty.

- Szybkość wdrożenia – w zależności od złożoności danego systemu i różnych zależności, jego wdrożenie liczy się w tygodniach lub nawet dniach, a podłączenie samej maszyny do systemu może trwać dosłownie 15 minut.

- Korzyści finansowe – obszar zarządzania efektywnością produkcji, gdzie może być zastosowany monitoring maszyn, jest atrakcyjny inwestycyjnie i ma najczęściej bardzo krótkie okresy zwrotu z inwestycji. Dzieje się tak, ponieważ każda zmiana w dostępności czy wydajności maszyn przekłada się bezpośrednio na większą produkcję, a więc większe przychody i potencjalnie większe zyski.

Potencjalne wady:

- Funkcjonalność ograniczona jedynie do wybranej części funkcjonalności zarządzania efektywnością – systemy monitoringu maszyn nie uwzględniają składowej “jakość” w kalkulacjach wskaźnika OEE, czasami nie potrafią też uwzględnić, że na danej maszynie różne produkty mogą być wykonywane z różną nominalną wydajnością, co powoduje przekłamania wskaźnika OEE przy wytwarzaniu różnych produktów. Zdarza się, że dane są pozbawione kontekstu zlecenia lub korelacja z kontekstem zlecenia następuje w dziedzinie czasu.

- Ograniczone możliwości integracji – dostęp do danych przeznaczonych do wykorzystania w innych celach jest ograniczony lub czasami w ogóle nie ma możliwości integracji z innymi systemami.

- Brak lub ograniczone możliwości rozwoju systemu o kolejne funkcjonalności – ograniczone są np. możliwości kalkulacji własnych wskaźników KPI czy rozszerzania o dalsze elementy wspomnianych wcześniej modeli ISA 95 i SIM.

Doświadczenie pokazuje, że zastosowanie systemu monitoringu maszyn rozwiązuje wiele problemów z obszaru, dla którego to rozwiązanie jest dedykowane, jednocześnie dość szybko odsłania kolejne wąskie gardła w przedsiębiorstwie a tym samym generuje dalsze potrzeby cyfryzacji, także poza obszarem zarządzania efektywnością produkcji.

To, z jaką liczbą ograniczeń lub możliwości rozwoju aplikacji monitoringu maszyn o kolejne funkcjonalności będziemy mieć do czynienia, zależy głównie od architektury informatycznej, w jakiej została zrealizowana dana aplikacja. Uogólniając, istnieją obecnie 3 główne architektury, dające firmom 3 metody cyfryzacji. Są to:

- integracja wielu aplikacji niezależnych,

- pakiet zintegrowanych, specjalizowanych modułów,

- elastyczne platformy cyfryzacji ze specjalizowanymi modułami.

Każda z nich niesie ze sobą różne konsekwencje i dalsze możliwości cyfryzacji. Najkorzystniejsza pod względem rozwoju jest opcja trzecia, czyli elastyczna platforma cyfryzacji z wyspecjalizowanymi modułami. Gdy system monitoringu maszyn stanowi część takiej platformy, to przeciera drogę do dalszej, pełnej cyfryzacji.

System monitoringu maszyn to jeszcze nie system MES, jednak może on przynieść firmie widoczne korzyści i być pierwszym krokiem w kierunku cyfryzacji. Decydując się na takie rozwiązanie, warto patrzeć perspektywicznie, mając na uwadze także przyszłe kroki w cyfryzacji, wytyczone na podstawie światowych doświadczeń i przedstawione w opracowanych przez specjalistów modelach.

Absolwent Automatyki i Robotyki na Politechnice Szczecińskiej. Przez blisko 20 lat w ramach grupy ASTOR zajmował się zagadnieniami podnoszenia efektywności, jakości oraz optymalizacją procesów w firmach produkcyjnych i infrastrukturalnych poprzez zastosowanie rozwiązań z zakresu automatyki, przemysłowego IT i robotyki.

Od 2018 r ., w ramach Improvement Factory, odpowiedzialny jest za szeroko rozumiany rozwój biznesu organizacji, konsulting rozwiązań z zakresu przemysłowych systemów IT, uzgodnienia formalne i projektowe z klientami oraz za nadzorowanie projektów.

Zobacz również

Chcesz dowiedzieć się więcej? Odwiedź naszą Bazę Wiedzy, gdzie znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć swoją wiedzę.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.