Planowanie i harmonogramowanie produkcji w branżach spożywczej, farmaceutycznej, kosmetycznej i chemicznej. Specyfika i wyzwania

Tytułowe branże charakteryzują się tym, że zachodzące w nich procesy produkcyjne wyraźnie dzielą się na dwie części – pierwsza operuje na wsadach produktów, które mogą być płynne, półpłynne, sypkie lub mieć postać masy. Druga część procesu to pakowanie gotowego produktu do opakowań jednostkowych i zbiorczych.

Pod wieloma względami zagadnienia związane z harmonogramowaniem w tych branżach są podobne do innych branż – chodzi przecież o to, aby produkty powstawały na czas, zakupy surowców oraz produkcja pośrednia były odpowiednio skoordynowane. W każdej firmie trzeba też mieć na uwadze, że moce produkcyjne nie są nieskończone, a poszczególne produkty muszą być wytwarzane na odpowiednim sprzęcie.

Niemniej technologia, zwłaszcza części wsadowej, oraz charakter przetwarzanych surowców i wytwarzanych z nich produktów sprawia, że planowanie i harmonogramowanie w tytułowych branżach wiąże się często z szeregiem unikalnych wyzwań. Poniżej przedstawiamy najważniejsze z nich.

Sprzęt, jaki posiadamy na wyposażeniu, oraz czas, jakim dysponujemy na wykonanie danego zlecenia, to dwa niezwykle ważne aspekty. Bez ich uwzględnienia nie można dobrze zaplanować realizacji żadnego zlecenia. Przeanalizujmy to na przykładzie.

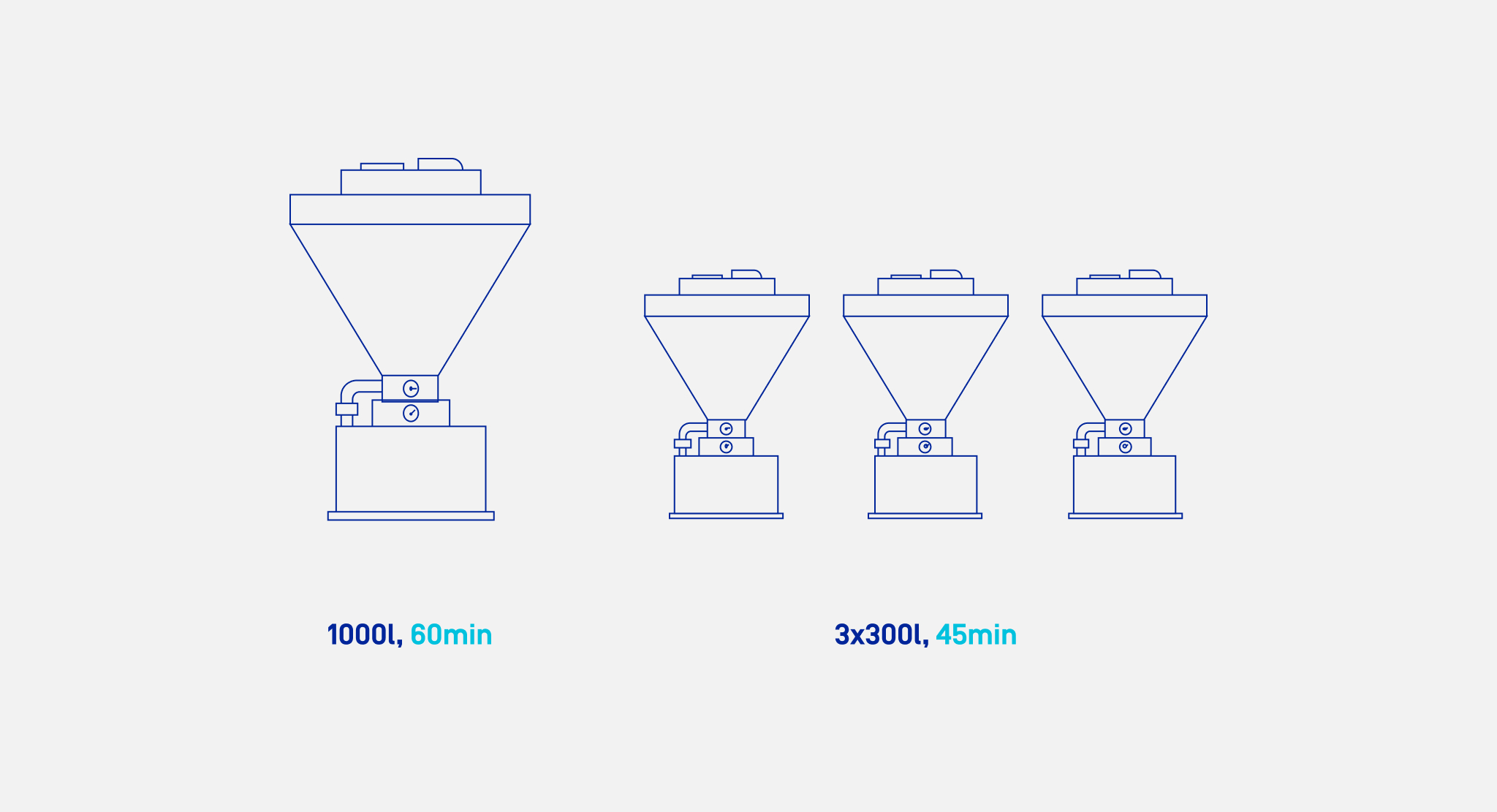

Załóżmy, że posiadamy jeden duży mieszalnik o pojemności 1000 litrów oraz trzy małe – po 300 litrów każdy. Wszystkie one mogą obsługiwać ten sam rodzaj materiału. Małe mieszalniki kończą pracę po 45 minutach, duży natomiast potrzebuje 1 godziny. Zlecenie, które mamy wykonać obejmuje 900 litrów wsadu. W którym mieszalniku je przygotować?

Logiczne wydawałoby się, że małe zlecenia realizujemy w małych mieszalnikach, a duże w dużych. Czy jednak zawsze jest to najlepsze wyjście? Niekoniecznie. Pytanie brzmi: Co w danej chwili jest priorytetem? Może to być czas, ale też np. dostępność poszczególnych mieszalników w danej chwili. Trzeba mieć na uwadze, że po rozpoczęciu procesu mieszania nie można go już wstrzymać, więc trzeba go tak rozplanować, żeby cały proces zakończył się w odpowiednim momencie.

W powyższym przykładzie w dużym mieszalniku całe zlecenie będzie gotowe po jednej godzinie. Jeśli zdecydujemy się na małe mieszalniki, to uruchamiając je wszystkie równolegle, cały wsad przygotujemy szybciej – już w 45 minut. Natomiast gdy do realizacji całego zlecenia użyjemy tylko jednego, małego mieszalnika to wsad będzie gotowy dopiero po dwóch godzinach i 15 minutach, ale za to pozostałe mieszalniki będą dostępne dla innych zleceń.

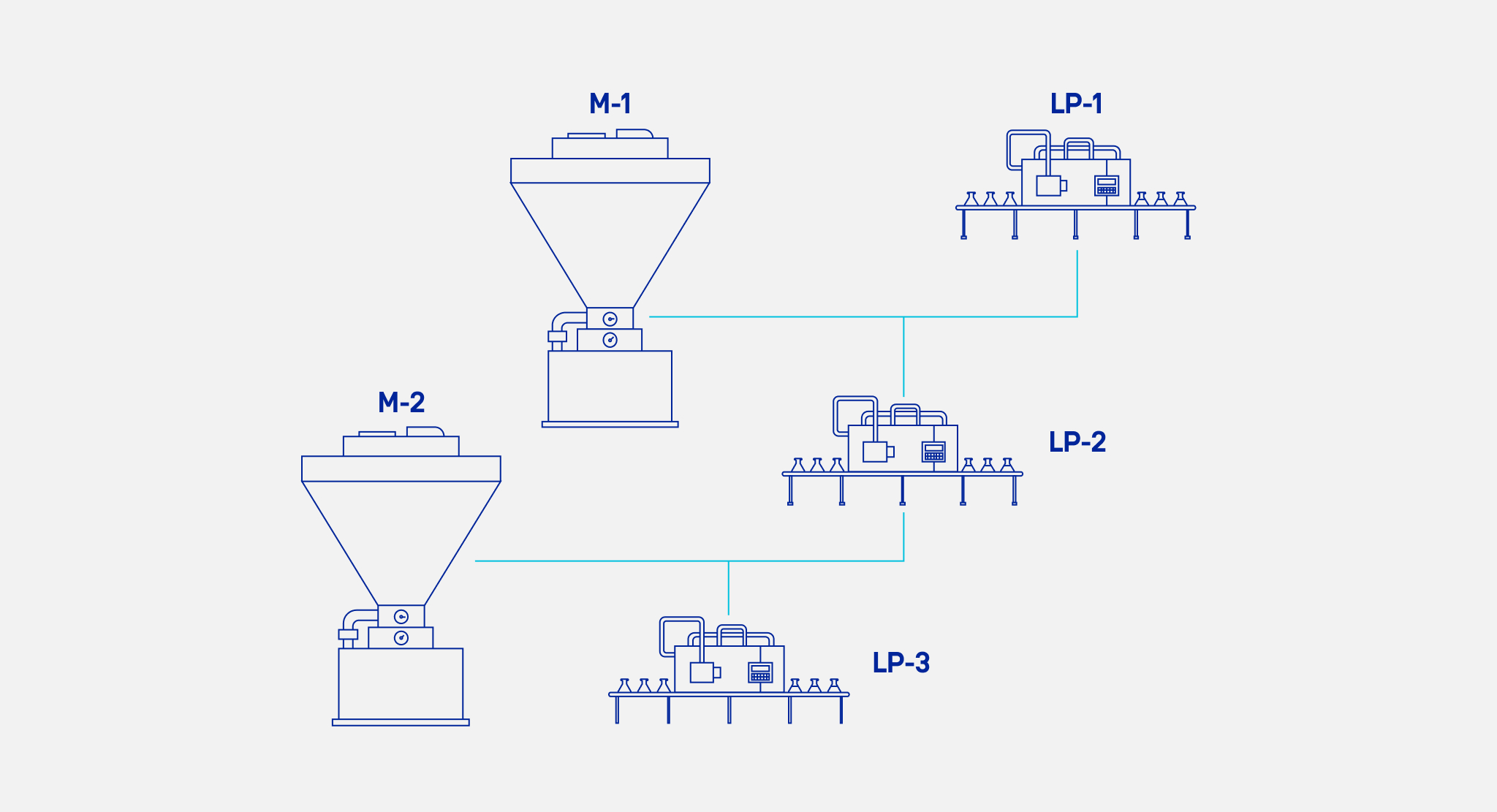

W produkcji wsadowej przemieszczanie surowców i półproduktów między operacjami często odbywa się przy użyciu urządzeń do bezpośredniego transportu, bez interwencji ręcznej. Dlatego podczas ustalania harmonogramów trzeba mieć na uwadze zależności pomiędzy poszczególnymi maszynami.

Przykładowo, półprodukt może być przechowywany w zbiorniku, który bezpośrednio zasila wiele innych urządzeń. Ponieważ przepływ materiału jest bezpośredni, urządzenia z drugiego etapu (np. linie pakujące) są ograniczone do produkcji z użyciem tego samego półproduktu (czyli znajdującego się aktualnie w zbiorniku) we wszystkich punktach w czasie. Maszyny te powinny zatem mieć przypisane tylko takie zlecenia, które używają tego samego półproduktu.

W bardziej złożonej wersji materiał może wypływać bezpośrednio z jednego urządzenia do innych w sposób ciągły. Czyli półprodukt powstający na pierwszym etapie jest na bieżąco przekazywany na kolejny etap. Przykładowo, jedna maszyna w sposób ciągły przygotowuje farsz mieląc i mieszając odpowiednie składniki i jednocześnie podaje ten farsz na bieżąco do kilku maszyn formujących pierogi.

Przy ustalaniu harmonogramu należy uwzględnić, że maszyny formujące pierogi mogą rozpocząć pracę jednocześnie albo o różnych porach. Mogą też nie pracować wszystkie na raz lub pracować każda w innym tempie. Aby plan był wykonalny, ważne jest w tym przypadku weryfikowanie skumulowanych wartości produkcji i zużycia materiału w czasie. Czyli w praktyce należy zaplanować przygotowanie wystarczającej ilości farszu, aby w odpowiednim czasie móc zasilić maszyny formujące pierogi.

Bardzo ważnym aspektem związanym z bezpieczeństwem produktów oraz z ich jakością jest unikanie zanieczyszczeń krzyżowych, czyli przenoszenia się określonych substancji z jednego produktu na drugi. Należy o tym pomyśleć już na etapie planowania i harmonogramowania. Co należy wziąć pod uwagę?

W niektórych zakładach określone maszyny są przeznaczone do obsługi pewnych produktów np. zawierających alergen. Ważne jest wtedy by już na etapie tworzenia harmonogramu przypisać zlecenia na taki produkt tylko do dozwolonych maszyn. Często jednak zdarza się, że na jednej maszynie wytwarza się różne produkty. Ryzyko zanieczyszczeń krzyżowych można wtedy minimalizować odpowiednio ustawiając poszczególne sekwencje – np. tak, aby produkty nie zawierające określonej substancji (alergenu) były uruchamiane na początku, a produkty ją zawierające na koniec tygodnia. W międzyczasie oba typy produkcji oddzielone są odpowiednią operacją czyszczenia.

Czasami wiele linii przetwarzania produktu może znajdować się w tym samym pomieszczeniu czy na tym samym obszarze. Istnieje wtedy ryzyko przenoszenia się substancji pomiędzy liniami przez obsługujących je pracowników czy nawet przez powietrze. Przy planowaniu takiej produkcji konieczne może okazać się zapobieganie jednoczesnemu przetwarzaniu niekompatybilnych produktów – np. alergennych i niealergennych, które wprawdzie znajdują się na dwóch różnych liniach, ale w tym samym obszarze.

Kolejnym aspektem do uwzględnienia w harmonogramach produkcyjnych jest czyszczenie sprzętu. Jest ono konieczne nie tylko ze względu na zanieczyszczenia krzyżowe, ale także w celu utrzymania higienicznych warunków i odpowiedniej jakości produktów.

Trzeba jednak mieć na uwadze, że czyszczenie zajmuje czas, który mógłby być poświęcony na produkcję. Optymalnym rozwiązaniem jest zatem planowanie niezbędnych czyszczeń w godzinach pozaprodukcyjnych np. w weekendy czy w innych, dedykowanych do tego okresach. W zależności od potrzeb można planować drobne czyszczenia w godzinach produkcyjnych, a dłuższe poza tymi godzinami.

Znaczenie ma tutaj również stopień niekompatybilności poszczególnych produktów, który wpływa na konieczności poświęcenia większej lub mniejszej ilości czasu na czyszczenie. Grupowanie kompatybilnych zadań i odpowiednie ułożenie ich sekwencji może zminimalizować liczbę czyszczeń oraz wpłynąć na skrócenie ich czasu, a tym samym zmaksymalizować wydajność produkcji.

Produkcja w omawianych branżach często wymaga szerokiej gamy składników – zarówno surowców jak i półproduktów. Zapewnienie ich dostępności we właściwym czasie jest krytycznym i trudnym zadaniem, zwłaszcza w kontekście złożoności łańcuchów dostaw oraz zmienności dostępności rynkowej . Dodatkowo, wiele składników ma ograniczoną trwałość lub wymaga szczególnych warunków przechowywania, co dodatkowo komplikuje zarządzanie zapasami.

Wszystkie te czynniki sprawiają, że zarządzanie dostępnością materiałów wymaga nieustannego monitorowania, elastyczności oraz szybkiego reagowania na zmieniające się warunki. Należy generować właściwe zapotrzebowania materiałowe z odpowiednim wyprzedzeniem oraz szybko reagować w przypadku opóźnień w dostawach: gdy to możliwe poprzez wprowadzenie dopuszczalnych substytutów surowców, aby dotrzymać terminy realizacji zamówień potwierdzone klientom lub poprzez zmianę kolejności zleceń, aby nie doprowadzić do kosztownych przestojów produkcyjnych.

Wymaga to szybkiego wygenerowania nowej wersji harmonogramu, uwzględniającego aktualną sytuację zaopatrzeniową, co w najgorszym przypadku da przynajmniej możliwość poinformowania kontrahentów firmy o potencjalnych opóźnieniach w dostawach i pozwoli im na przygotowanie się – co na pewno docenią.

Surowce i półprodukty wykorzystywane do produkcji w branżach spożywczej, farmaceutycznej, kosmetycznej i chemicznej muszą być przechowywane w odpowiedni sposób. Zagadnieniem jest nie tylko odpowiednia przestrzeń magazynowa, jak ma to miejsce w innych branżach. Dodatkowo trzeba uwzględnić odpowiednie zbiorniki do przechowywania, a także ograniczenia czasowe.

Ze względu na jakość produkowanych wyrobów, a w szczególności ich bezpieczeństwo konieczne jest bezwzględne przestrzeganie terminów przydatności surowców czy półproduktów. Z jednej strony należy zaplanować pobieranie materiałów na produkcję w odpowiedniej kolejności np. “starsze” najpierw (aby nie dopuścić do marnotrawstwa w wyniku zbyt długiego oczekiwania na dalsze przetwarzanie), a z drugiej strony skutecznie blokować możliwość ich uwzględniania w harmonogramie po przekroczeniu tak zwanego czasu shelf-life, określonego dla każdego typu materiału.

Podobnie jest zresztą z gotowymi wyrobami – wiele z nich nie może zbyt długo czekać na wysyłkę, ponieważ mogłyby wtedy dotrzeć do odbiorcy końcowego już po upływie terminu przydatności.

Jak widać jest bardzo dużo zależności i ograniczeń, które trzeba uwzględnić w procesie harmonogramowania w prezentowanych branżach. Omówione przykłady nie wyczerpują listy, a harmonogramowanie z natury rzeczy musi oprócz omówionych ograniczeń brać pod uwagę także dużą liczbę innych danych, związanych z zasobami produkcyjnymi czy samymi produktami.

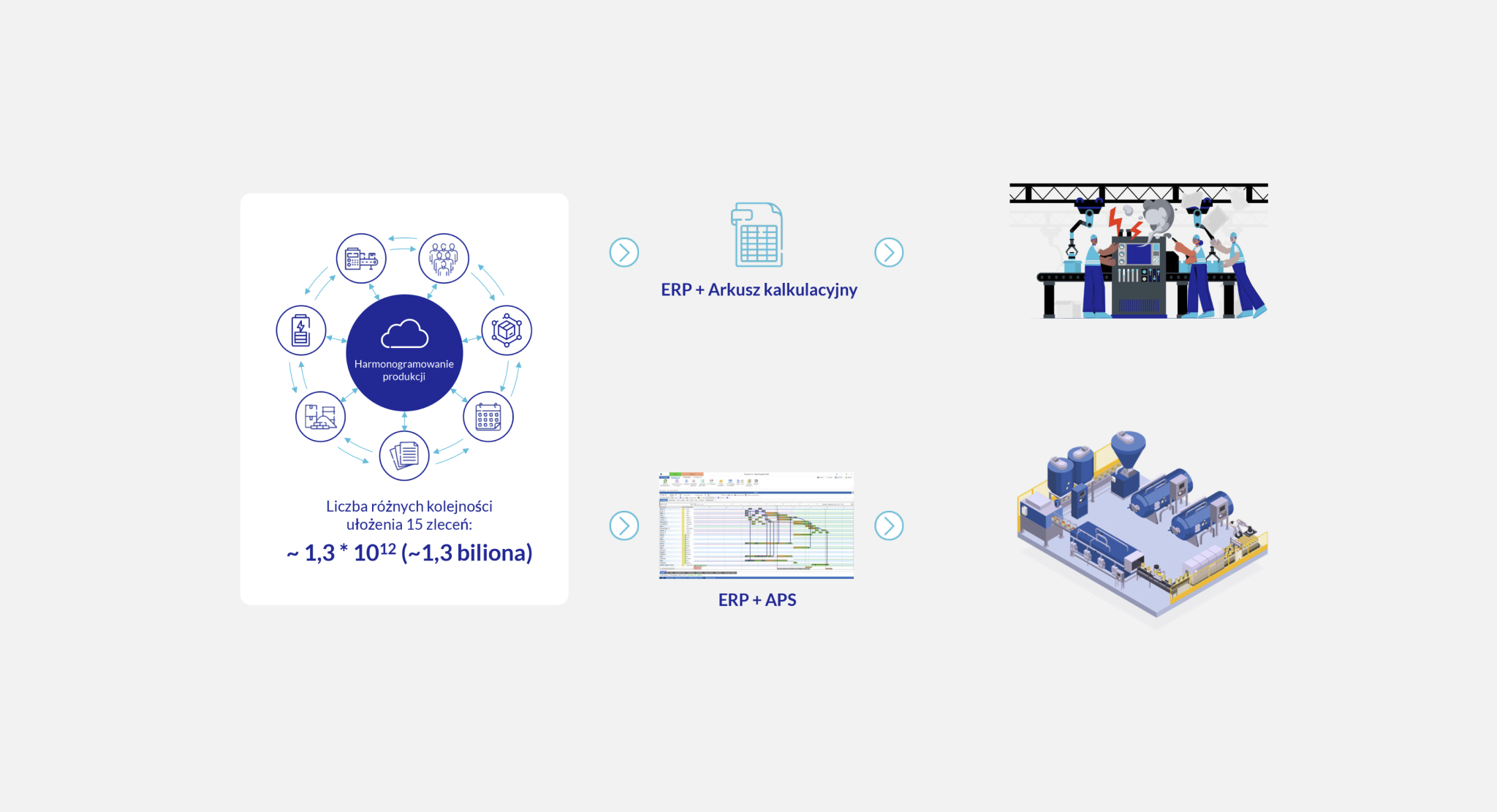

Dlaczego harmonogramy produkcyjne najczęściej się nie sprawdzają w czasie ich realizacji na produkcji? Problem często leży w braku odpowiednich narzędzi, które pozwalałyby przygotować je z uwzględnieniem wszystkich niezbędnych kryteriów. Wstępne plany produkcyjne często powstają w systemach ERP. O ile są one bardzo przydatne we wstępnej ocenie zapotrzebowania materiałowego czy w zakresie zasobów produkcyjnych, to nie są wystarczająco dokładne, aby stanowić plan codziennej pracy. Zachodzi więc potrzeba przełożenia planów na szczegółowy harmonogram produkcyjny – planiści najczęściej mają do tego celu wyłącznie arkusze kalkulacyjne – co mimo wielu wysiłków jest źródłem wielu utraconych okazji w efektywnym wykorzystaniu zasobów produkcyjnych firmy.

Tworzony z użyciem arkuszy harmonogram, nawet jeśli bardzo go uprościmy, powstaje długo, nawet kilka dni. Co więcej, z powodu właśnie tych uproszczeń, najczęściej nie jest on zoptymalizowany pod kątem unikania nieefektywności czy nakierowania na określone i zmieniające się cele operacyjne czy biznesowe.

Szczegółowo zagadnienia te były omawiane podczas webinaru Harmonogramowanie produkcji jako narzędzie poprawy rentowności firmy

Efekt? Taki harmonogram nie tylko nie jest optymalny, ale często już w momencie publikacji jest niewykonalny. I to niezależnie od rodzaju wytwarzanych produktów. A w branżach takich jak kosmetyczna, farmaceutyczna, chemiczna czy spożywcza taki sposób harmonogramowania może dodatkowo prowadzić do naruszenia bezpieczeństwa i jakości produktów z powodu zanieczyszczeń krzyżowych czy przekroczenia czasu przydatności do użycia.

Odpowiedzią na złożone zagadnienia przygotowania harmonogramów w branżach kosmetycznej, farmaceutycznej, chemicznej czy spożywczej są systemy klasy APS. To nowoczesne narzędzia, które pozwalają na automatyczne uwzględnienie wymaganych zależności i ograniczeń, nawet bardzo skomplikowanych. Przede wszystkim przekłada się to na wykonalność harmonogramu, ale ma też niebagatelny wpływ na bezpieczeństwo produktów.

APS-y wnoszą najczęściej dużą szybkość działania. Są w stanie w kilka minut, a czasem nawet sekund wygenerować i na bieżąco zmieniać harmonogramy składające się z tysięcy czy dziesiątek tysięcy operacji produkcyjnych. To ogromne usprawnienie w wymagających branżach, stosujących produkcję wsadową a następnie konfekcjonującą jej efekty.

Systemy APS zapewniają wiele algorytmów i kryteriów optymalizacyjnych, które pozwalają na uwzględnianie nawet bardzo złożonych zależności, charakterystycznych dla produkcji w branżach kosmetycznej, farmaceutycznej, chemicznej i spożywczej. Umożliwiają one m.in.:

- Przypisanie konkretnych maszyn dla określonych produktów wymagających specjalnych warunków (np. zawierających alergeny).

- Konfigurowanie sekwencji produkcyjnych w taki sposób, aby minimalizować ryzyko przenoszenia substancji między produktami (np. planowanie kompatybilnych serii produkcyjnych na jednej linii).

- Planowanie wytwarzania produktów blisko dat ich zapotrzebowania (np. definiując maksymalne opóźnienia między operacjami).

- Uwzględnianie różnych czasów czyszczeń i przezbrojeń maszyn w zależności od stopnia niekompatybilności produktów, a także planowanie tych procesów w godzinach pozaprodukcyjnych.

- Grupowanie zleceń produkcyjnych w sekwencje, które minimalizują liczbę czyszczeń i przezbrojeń.

- Uwzględnianie różnic w czasach procesowania na różnych maszynach, przez co harmonogramy stają się realne i wykonalne.

Szczegółowe informacje na temat systemu APS i funkcjonalności wspierających planowanie i harmonogramowanie produkcji znajdziesz TUTAJ

Planowanie i harmonogramowanie produkcji w branżach spożywczej, farmaceutycznej, kosmetycznej i chemicznej jest zadaniem wyjątkowo złożonym, wymagającym uwzględnienia specyficznych wyzwań, takich jak zarządzanie czasem procesów i ich ciągłością, unikanie zanieczyszczeń krzyżowych czy dostępność surowców. Tradycyjne metody oparte na systemach ERP i arkuszach kalkulacyjnych często okazują się tutaj niewystarczające. Rozwiązaniem na miarę złożonych potrzeb w tym zakresie są systemy klasy APS, które dzięki zaawansowanym algorytmom pozwalają tworzyć szczegółowe harmonogramy. A to niezwykle istotne, ponieważ im precyzyjniej harmonogramowanie odwzoruje rzeczywistość firmy, tym bardziej przygotowany plan będzie dopasowany do możliwości realizacyjnych produkcji oraz tym skuteczniej taki harmonogram zaplanuje efekty i ominie nieefektywności.

Artykuł napisany w oparciu o materiał z webinaru: Zastosowanie APS w harmonogramowaniu w branży spożywczej, farmaceutycznej, kosmetycznej i chemicznej

Więcej na temat produkcji procesowej (której częścią jest produkcja wsadowa) i narzędzi, które pomogą w jej usprawnieniu znajdziesz TUTAJ

Zobacz również

Chcesz dowiedzieć się więcej? Odwiedź naszą Bazę Wiedzy, gdzie znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć swoją wiedzę.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.