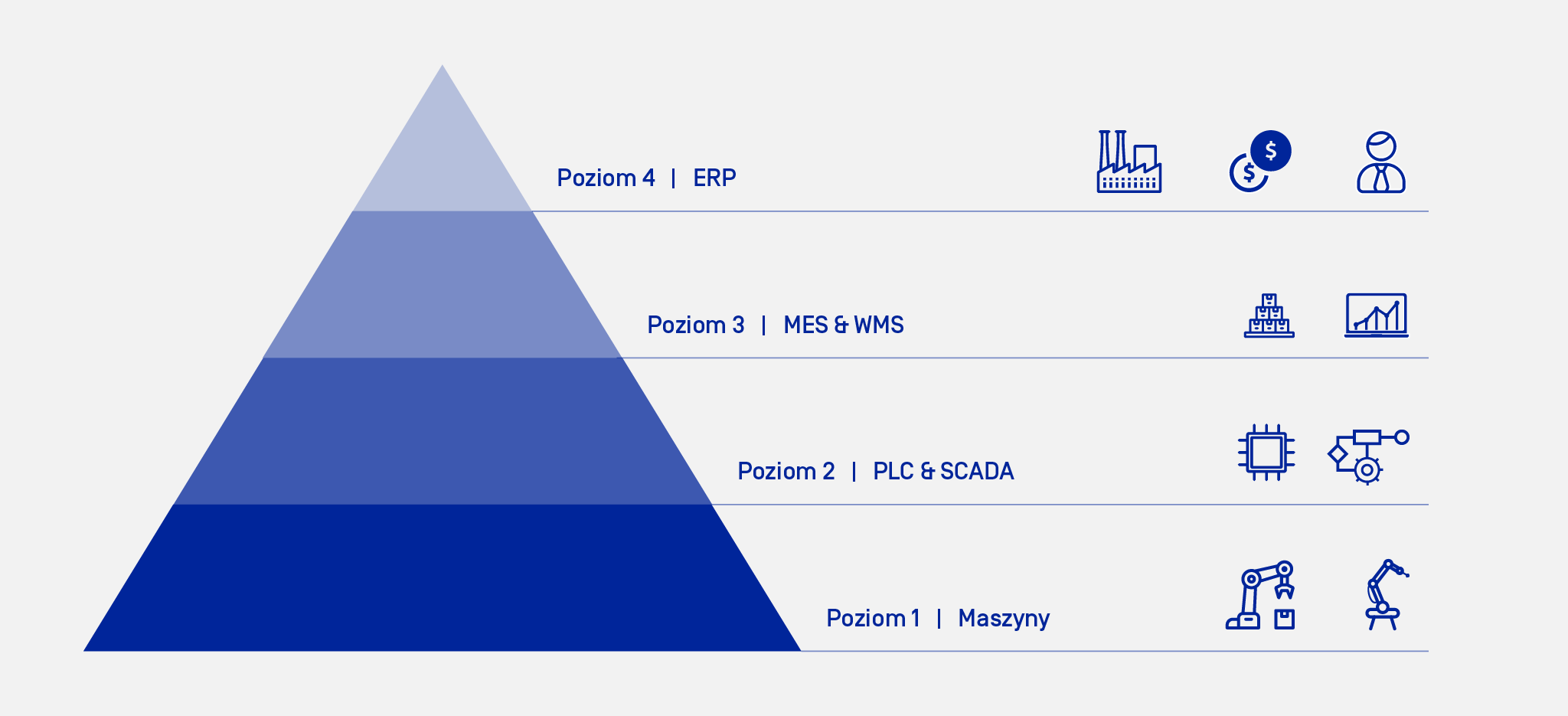

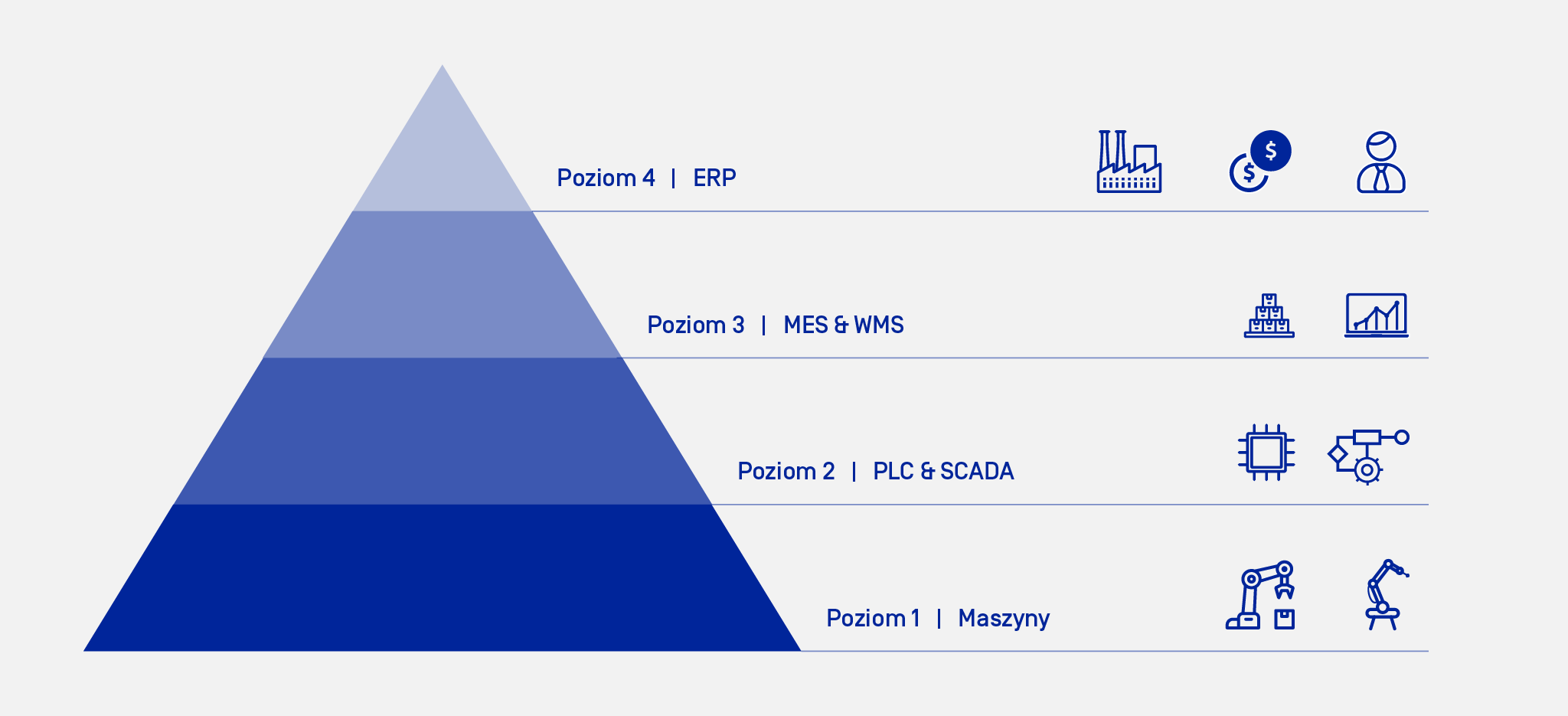

Wg międzynarodowego standardu ANSI/ISA-95, który precyzuje pojęcia związane z systemami zarządczymi w przedsiębiorstwie i opisuje, w jaki sposób powinien być zorganizowany przepływ danych pomiędzy nimi, można wyróżnić cztery poziomy przedsiębiorstwa. Najniższy z nich to po prostu fizyczna warstwa produkcyjna: maszyny i urządzenia, a także czujniki. Wyżej znajduje się warstwa sterowania – tutaj pracują sterowniki i kontrolery obiektowe, a także urządzenia i oprogramowanie do monitoringu i wizualizacji (panele operatorskie, stacje HMI/SCADA).

Cztery poziomy systemów sterowania i zarządzania w przedsiębiorstwie. Źródło: ImFactory

Dwa najwyższe poziomy to warstwa zarządzania. Szczyt struktury to systemy zarządzające całością przedsiębiorstwa – finansami, planowaniem i logistyką. Tu umiejscawiamy m.in. oprogramowanie ERP (z ang. Enterprise Resource Planning, czyli Systemy Zarządzania Przedsiębiorstwem). Natomiast poziom 3 to zarządzanie procesem produkcyjnym, a więc harmonogramowanie, monitorowanie realizacji poszczególnych zadań oraz optymalizacja procesu produkcyjnego. To jest właśnie miejsce, gdzie pozycjonujemy systemy MES. Jak widać MES, stanowi swoisty pomost pomiędzy warstwą produkcyjną a biznesową.

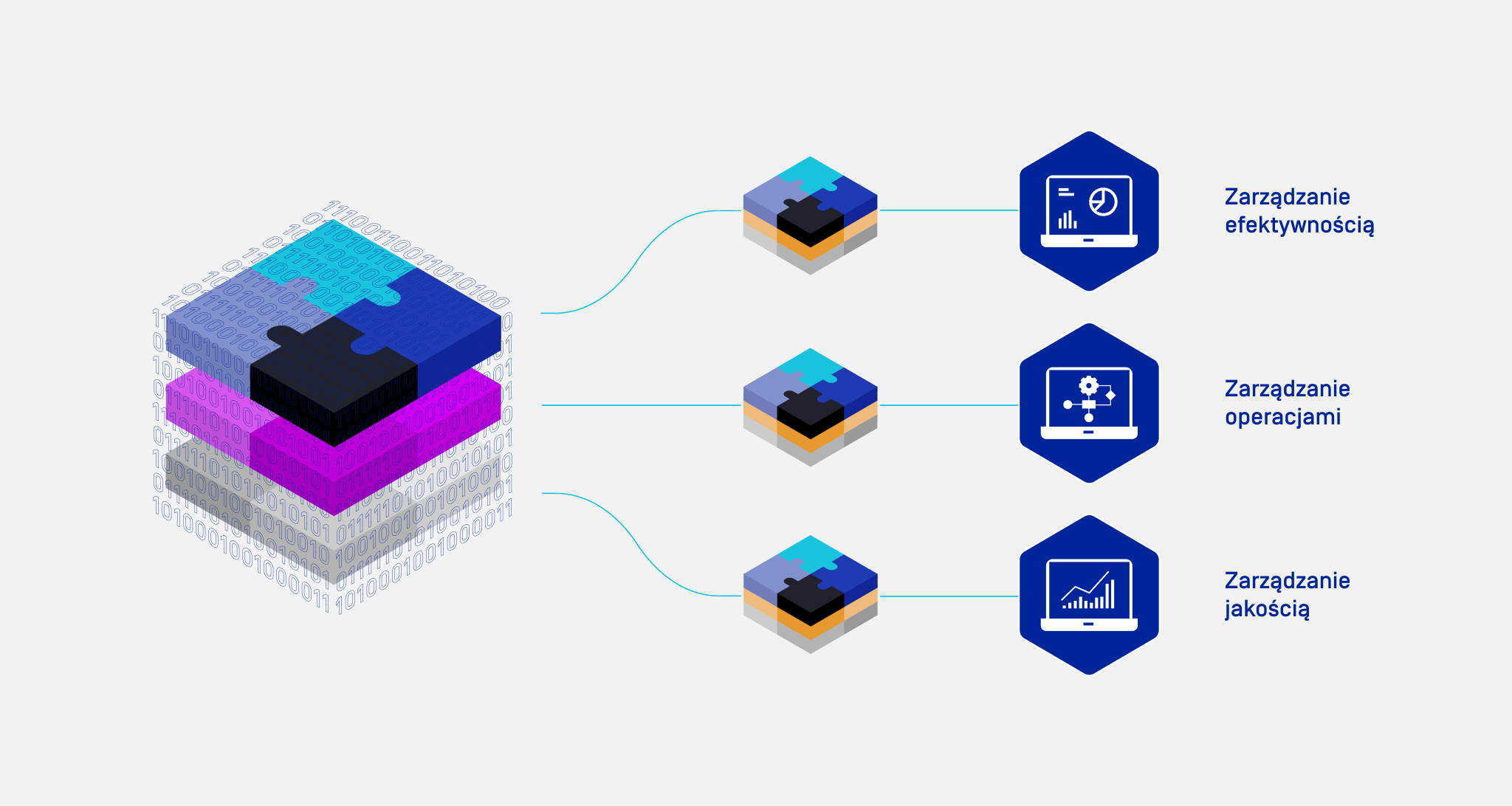

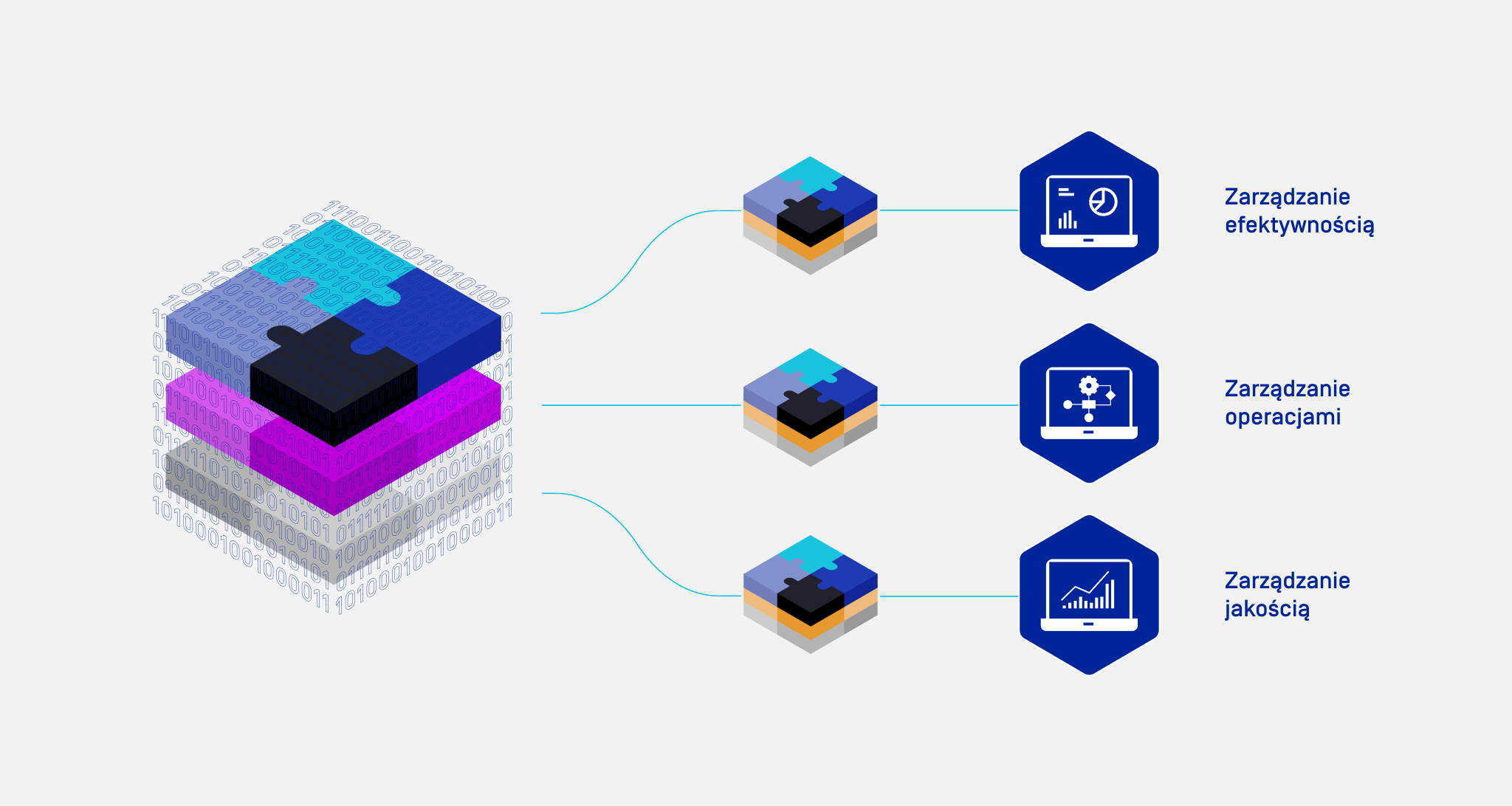

Zadania realizowane przez MES można w uproszczeniu podzielić na trzy główne obszary:

- zarządzanie efektywnością produkcji,

- zarządzanie zleceniami produkcyjnymi i zadaniami,

- zarządzanie jakością.

Funkcjonalność pokrywająca wszystkie te obszary zapewnia pełną kontrolę nad całym procesem produkcyjnym. Warto jednak pamiętać, że możliwe jest wdrożenie systemu, który będzie obejmował tylko część zadań typowych dla MES.

Moduły systemu MES. Źródło: ImFactory