Obecnie trudno sobie wyobrazić codzienne funkcjonowanie firm produkcyjnych bez odpowiednich systemów, które automatyzują wiele czynności, odciążając pracowników i dostarczając niezbędnych danych. Systemy wykorzystywane w przedsiębiorstwach są różne i różna jest także ich rola – mogą one rejestrować czas pracy, zużycie maszyn, zbierać informacje o procesie. W tym artykule przyjrzymy się bliżej dwóm systemom wykorzystywanym na różnych poziomach w przedsiębiorstwach produkcyjnych – systemom klasy MES i ERP – oraz pokażemy jakie korzyści może przynieść ich integracja.

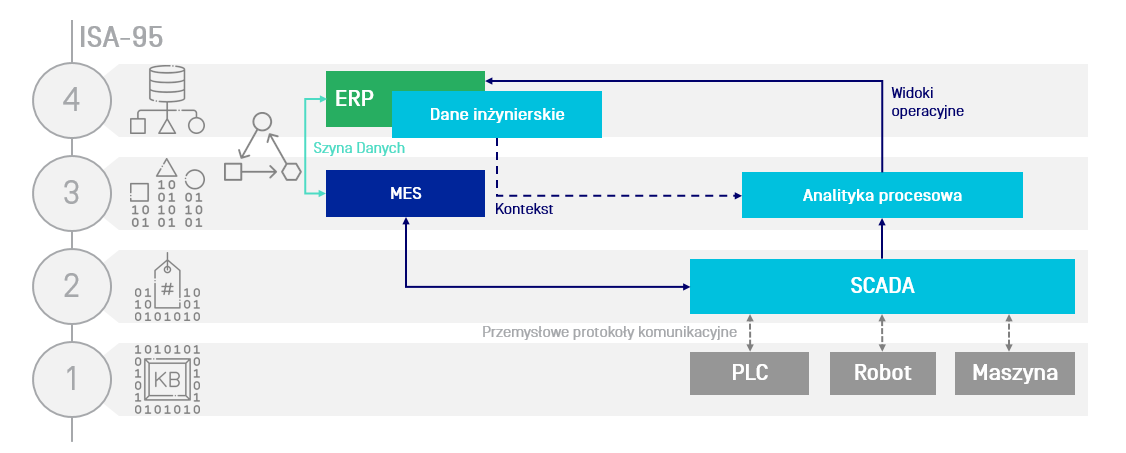

Model ISA-95 stanowi swego rodzaju odwzorowanie hierarchii wiedzy w przedsiębiorstwie produkcyjnym – począwszy od surowych danych, które następnie zostają obrobione, przedstawione w odpowiedni sposób i ukontekstowione, tak aby dostarczyć wiedzę niezbędną do podejmowania dobrych decyzji. W modelu tym możemy wyróżnić cztery główne poziomy:

- Poziom 1: Warstwa Shopflooru – czyli warstwa produkcji, która umieszczona jest na samym dole. Tu znajdują się surowe dane, które jeszcze nie posiadają kontekstu. Wiemy tylko skąd one pochodzą – np. ze sterowników programowalnych, z robotów, z maszyn, z dodatkowych czujników, sensorów itd., czyli można powiedzieć, że ze wszystkiego, co generuje nam jakieś sygnały.

- Poziom 2: Warstwa sterowania procesowego – na tym poziomie mamy oprogramowanie typu SCADA, czyli systemy akwizycji danych, które wymieniają informacje z Shopfloorem za pomocą przemysłowych protokołów komunikacyjnych. Dane z postaci surowej zostają przekształcone do postaci tak zwanych tagów, które określają, czym te dane właściwie są.

- Poziom 3: Warstwa zarządzania operacyjnego – tutaj dane są już ustrukturyzowane w pewne obiekty. Mają one ze sobą pewne relacje, zbudowane konteksty, które możemy określić np. w systemie klasy MES. Dodatkowo, na tym poziomie SCADA umożliwia również analitykę procesową tych danych.

- Poziom 4: Warstwa biznesowa – na tym poziomie działają systemy biznesowe np. klasy ERP, raportowe typu BI, specjalistyczne jak chociażby LIMS oraz inne wspierające optymalizację procesu przeprowadzaną przez inżynierów w tym chociażby CADowskie narzędzia wspierające projektowanie.

Przedstawiony wyżej podział daje bogatszy kontekst i dłuższą perspektywę czasową dla działań operacyjnych oraz szersze spojrzenie na to, co się dzieje z procesem produkcyjnym. Aby jednak model mógł w pełni spełniać swoją funkcję, konieczne jest zapewnienie tych samych danych dla warstwy zarządzania operacyjnego oraz biznesu.

Dlatego bardzo istotną rolę odgrywa szyna danych pomiędzy poziomami 3 i 4. Wspólne dane dla tych poziomów, dają gwarancję, że mamy jedno źródło prawdy. Pozwala to na unikanie błędów i eliminuje zbędne koszty, związane z tym, że ktoś musi te dane przepisywać czy przetwarzać ręcznie pomiędzy dwoma systemami. Szyna danych jest więc elementem, który spaja tę strukturę w jedną całość.

Aby powyższy model funkcjonował sprawnie, zwykle najlepszym rozwiązaniem jest zastosowanie dwóch systemów – MES i ERP. Często jednak można zauważyć, że takie rozwiązanie wzbudza wiele wątpliwości. Czy zwielokrotnienie systemów nie wprowadzi chaosu? Czy ludzie sobie poradzą z obsługa ich obu? Takie obawy są naturalne, warto jednak spojrzeć na ten temat z innej perspektywy.

Próby integracji MES i ERP, które pojawiały się na etapie, kiedy te systemy dopiero powstawały i rozwijały się, rzeczywiście mogły nie być efektywne. Zdarzało się, że informacja wychodząca z jednego systemu docierała zniekształcona do drugiego i z powrotem.

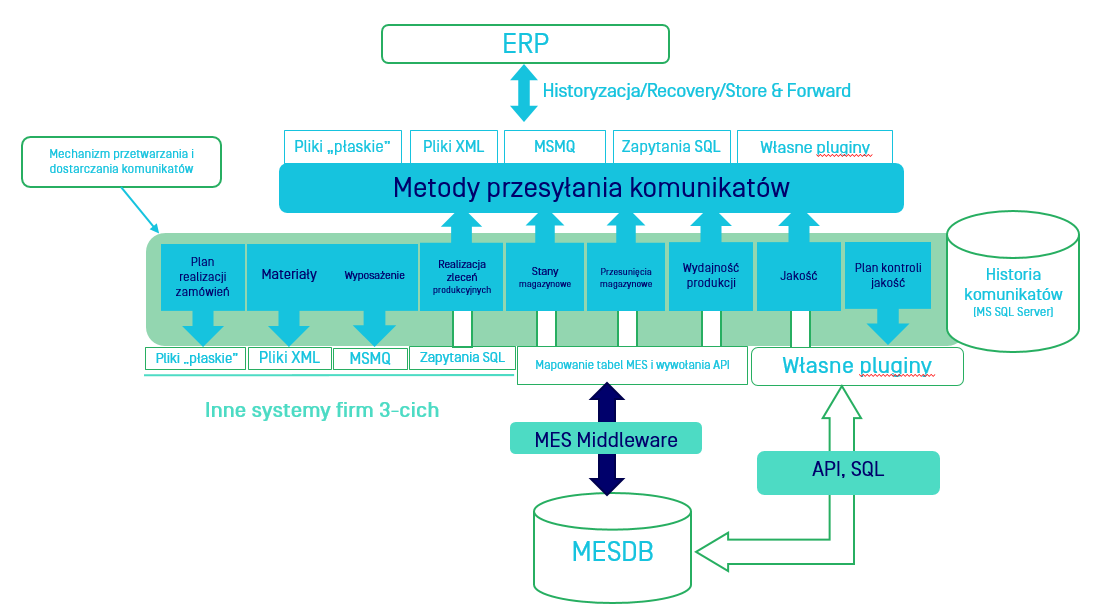

Aktualnie istnieją rozwiązania, które umożliwiają sprawne połączenie obu systemów (patrz szyna danych), tak aby unikać przekłamań. Nie musimy się martwić o przepływ danych, ponieważ dzisiejsze systemy integracji pozwalają pracować na wspólnej bazie danych bez konieczności robienia jakichś skomplikowanych mapowań.

Systemy ERP to systemy wspierające decyzje biznesowe na wysokim i średnim szczeblu. Bazują na bardzo dużych agregacjach danych, które nie potrzebują niezwykle precyzyjnych, detalicznych informacji, za to często oczekują ich kwantyfikacji kosztowej.

Każdy z dostępnych na rynku systemów ERP, oferuje także moduł produkcyjny. Pojawia się pytanie, czy zatem konieczne jest dodatkowe wdrażanie systemu MES? Aby na nie odpowiedzieć, warto mieć na uwadze, że system ERP został wymyślony i zaprojektowany przez ludzi specjalizujących się w tematyce biznesowo-finansowej. Produkcja zarządzana przy pomocy ERP nie jest więc najlepszym możliwym rozwiązaniem. Jest to patrzenie na wytwarzanie jedynie z perspektywy kosztów. Takie podejście niekoniecznie wspiera decyzje operacyjne na dole.

Analogicznie jak w przypadku ERP, system MES posiada też funkcje, które mogą być wykorzystywane do podejmowania decyzji biznesowych. Jednak również w tym przypadku takie rozwiązanie nie zawsze jest zalecane. Trzeba pamiętać, że MES został napisany przez i dla inżynierów, którzy mają podejście techniczne. Potrzebują oni danych, żeby je przetworzyć i tu i teraz podjąć decyzję procesową.

Informacje, które zostały przetworzone w MES-ie, można przesłać np. w zagregowanej formie do systemu ERP, który wykona analizę kosztową. Takie podejście jest jak najbardziej wskazane. Dzięki temu stosujemy narzędzia w sposób, do jakiego zostały stworzone i wykorzystujemy ich największe zalety.

Zobaczmy na czym polega komplementarność pomiędzy systemami ERP i MES, analizując przykładowe zastosowania tych systemów w odniesieniu do grup kosztowych, składających się na TKW czyli Techniczny Koszt Wytworzenia:

Materiały bezpośrednie

System ERP – dostarcza informacje o cenach (np. w jakich cenach zakupiliśmy poszczególne partie); pomaga też w kalkulacjach narzutów na materiały nierejestrowane, czyli to co nie schodzi wprost z BOM-u.

System MES – wzbogaca te kalkulacje o dokładne ilości i numery użytych partii; pomaga w inwentaryzacji materiałów nierejestrowanych, a dostępnych w tzw. „supermarketach”, które często są organizowane na produkcji; określa średnie zużycia z tych „supermarketów”.

Robocizna bezpośrednia

System ERP – daje informacje o godzinowych stawkach wynagrodzeń pracowników biorących udział w produkcji oraz prezentuje modele kosztów realizacji, w zależności od umiejętności czy poziomu zaszeregowania tych pracowników.

System MES — daje informację o konkretnych ilościach zarejestrowanego czasu w kontekście miejsca powstawania kosztu (maszyny, linii itd.) z uwzględnieniem roli w jakiej pracownik występował w danym zleceniu oraz jego umiejętności i zaszeregowania.

To połączenie pozwala nam m.in. określić czy nie wykonujemy prostych prac kadrą, która ma znacznie wyższe kompetencje, a przez to jest także droższa.

Inne koszty bezpośrednie

System ERP — gromadzi wszystkie typowo finansowe informacje (np. cena mediów produkcyjnych, amortyzacja narzędzi specjalistycznych, koszty zatrudnienia podwykonawców i kontrahentów, koszty opracowania technologii, nabycia środków, przygotowania produkcji, koszty samego finansowania).

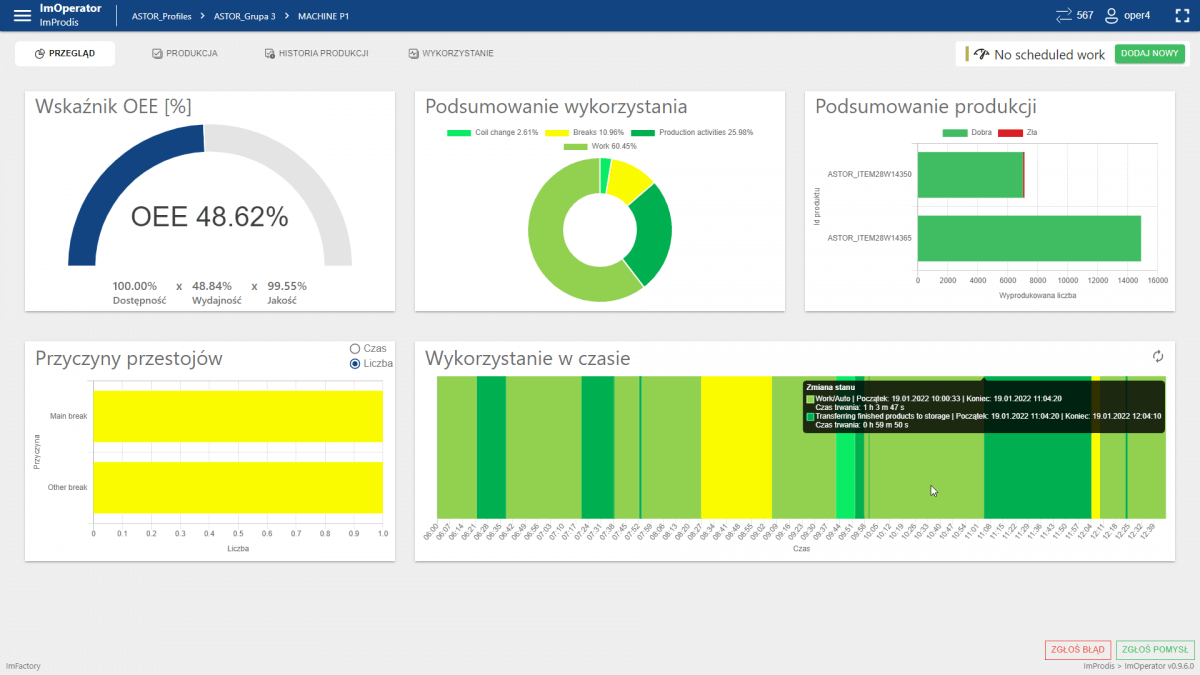

System MES – rejestruje zużycie tych mediów – wprawdzie są to dane zazwyczaj pobierane np. z systemu SCADA, ale informacje zagregowane np. w kontekście zlecenia pojawiają się już w MES-ie, podobnie jak informacje o ilości cykli czy czasie pracy narzędzia względem miejsca powstawania kosztu.

W systemie MES możemy też rejestrować pracę podwykonawców i kontrahentów. Istnieją już systemy, dające możliwość przekazania obcemu pracownikowi, który świadczy dla nas jakąś usługę, np. mobilnego interfejsu lub wciągnięcia informacji z systemu naszego kontrahenta. Możemy też rejestrować w tym systemie próby i serie testowe tak, jak normalną produkcję, uwzględniając wszystkie jej aspekty.

Koszty wydziałowe

System ERP – odpowiada za amortyzację (maszyny, urządzenia, a nawet budynki, zużycia niemożliwe do bezpośredniego przyporządkowania, również materiały i media czy wynagrodzenia działów wspierających i nadzoru), czyli całą otoczkę wspierającą procesy główne.

System MES – zapewnia wsparcie do tworzenia kluczy podziałowych, które są najbardziej istotne w tym procesie; pokazuje udziały poszczególnych centrów kosztowych względem całego obszaru, który rozpatrujemy; umożliwia rejestrowanie działania służb utrzymania ruchu, żeby określić udział poszczególnych centrów kosztowych we wszystkich ich działaniach; pozwala rejestrować transport wewnętrzny i samo składowanie, chociażby poprzez śledzenie ruchów na podstawie np. tagów RFID.

Zintegrowane systemy MES i ERP dają szersze spojrzenie na wszystkie procesy, które dzieją się w firmie, a tym samym ułatwiają zarządzanie kosztami. Połączenie obu systemów szyną danych eliminuje ryzyko przekłamań i chaosu, wynikające z zastosowania dwóch różnych rozwiązań i pozwala na w pełni wykorzystać zalety każdego z nich. Podejmowane decyzje są wspierane od strony technicznej przez MES a od strony merytorycznej i finansowej przez ERP.

Zobacz również

Chcesz dowiedzieć się więcej? Odwiedź naszą Bazę Wiedzy, gdzie znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć swoją wiedzę.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.