Harmonogramowanie produkcji i związane z nim wyzwania

W każdej firmie, niezależnie od branży czy od jej wielkości, powstają jakieś harmonogramy, które mają porządkować codzienną pracę. Często jednak nawet nie zdajemy sobie sprawy, jak wiele może zależeć od odpowiedniego przygotowania tych planów. Zazwyczaj w natłoku obowiązków i zleceń do zrealizowania nie ma czasu na zastanawianie się, co by było, gdybyśmy ułożyli nasz harmonogram inaczej, a ilość informacji, które muszą uwzględnić planiści jest tak duża, że nie sposób przeanalizować wszystkich niuansów. A szkoda, bo właśnie w nich mogą kryć się potencjalne możliwości, ale też pułapki. Skoro przez harmonogram możemy wpływać na kluczowe wskaźniki rentowności firmy, przyjrzyjmy się wyzwaniom i szansom procesu harmonogramowania.

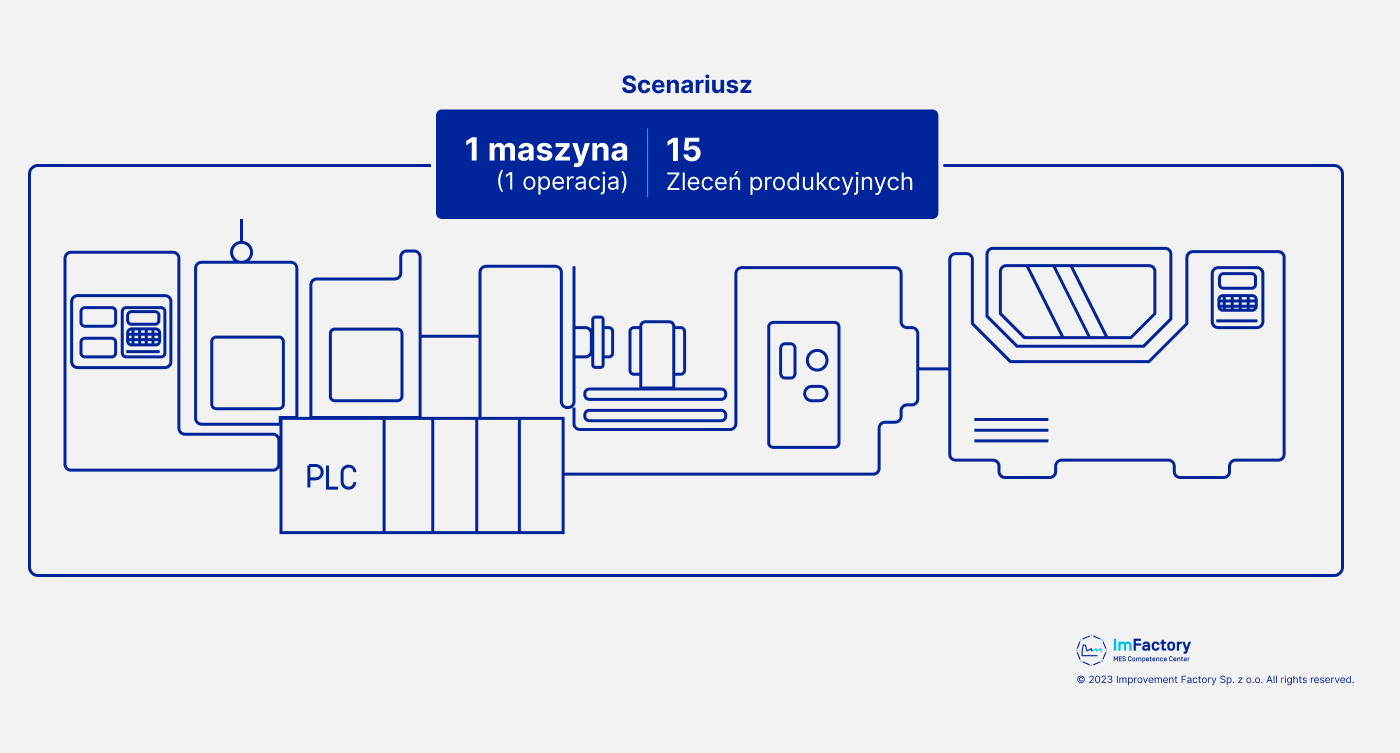

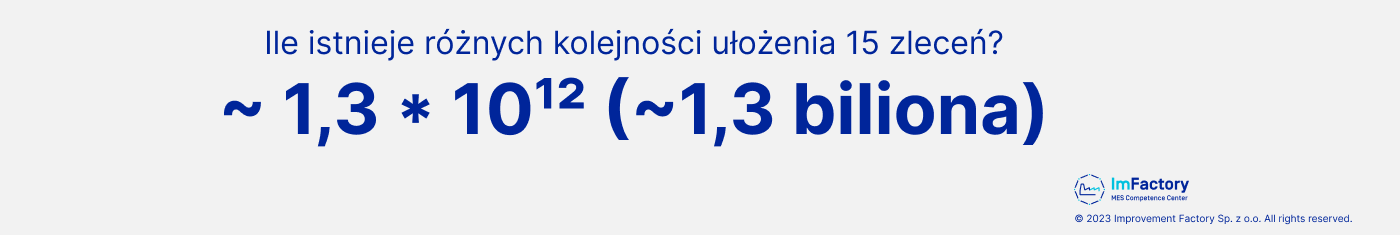

Wyobraźmy sobie, że w naszej firmie produkcyjnej mamy jedną maszynę i 15 zleceń produkcyjnych, które trzeba na niej wykonać. Ile istnieje różnych możliwych kolejności ułożenia tych zleceń?

Odpowiedź jest zaskakująca – tych możliwości jest ponad bilion.

I choć pewnie mało komu w pierwszym momencie przyjdzie do głowy aż taka liczba, warto uświadomić sobie coś jeszcze – w przeciętnej firmie produkcyjnej zazwyczaj występuje znacznie więcej zleceń do zaharmonogramowania, niż tylko 15.

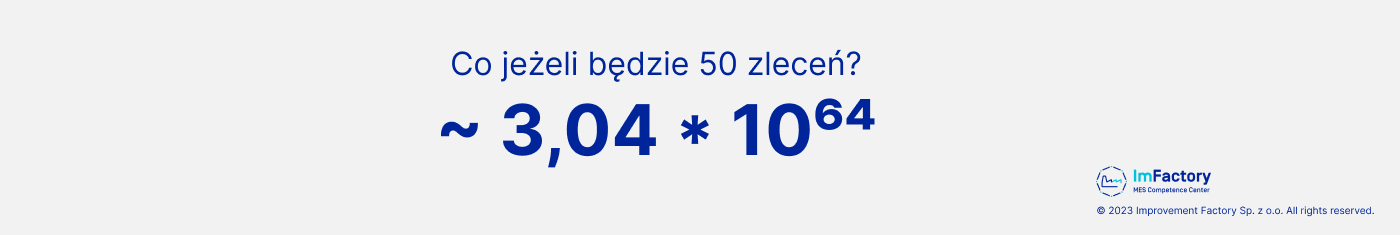

Sprawdźmy, ile różnych możliwych kolejności ułożenia będziemy mieć w przypadku 50 zleceń. Daje to już liczbę, którą się zapisuje w postaci ~3,04 razy 1064. To więcej niż czas wszechświata liczony w sekundach, a także więcej niż istnieje atomów na Ziemi!

Czy na co dzień myślimy o harmonogramowaniu w ten sposób? Jako o zagadnieniu, w którym kryje się tak wiele szans, ale też tak wiele pułapek?

Już sam powyższy przykład robi wrażenie, jednak rzeczywistość jest jeszcze bardziej skomplikowana. Zazwyczaj trzeba uwzględnić znacznie większą liczbę, i to nie tylko samych zamówień, ale też zasobów produkcyjnych czy operacji.

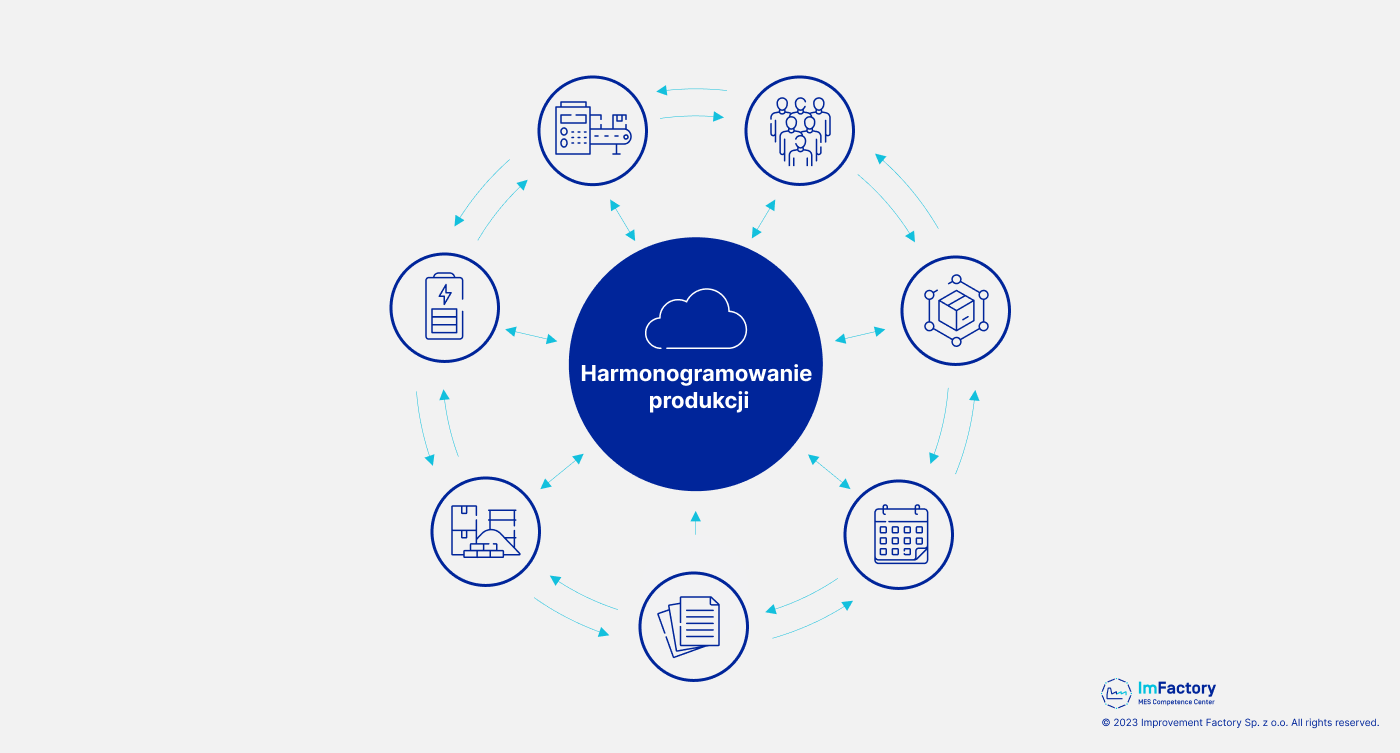

Dane uwzględniane w procesie harmonogramowania możemy generalnie podzielić na dwa typy:

Dane podstawowe – określają warunki brzegowe funkcjonowania procesu produkcyjnego. Należą do nich np. dane o zasobach produkcyjnych i ich nominalnych wydajnościach, definicje produktów, czyli BOM-y, definicje marszrut, informacje o wymaganych pracownikach czy specjalistach do realizacji danej produkcji, a także kalendarze dni produkcyjnych firmy.

Danych podstawowych może być bardzo dużo, ale ich zaletą jest to, że charakteryzują się raczej małą zmiennością w czasie.

Dane transakcyjne – są to dane opisujące aktualne wymagania, możliwości czy ograniczenia, jakim podlega firma. Należą do nich nowe zamówienia klientów, zamówienia, które nie zostały jeszcze zrealizowane, stany magazynowe, stany realizacji zamówień na surowce, materiały i półwyroby itp. Do danych transakcyjnych należą także informacje o aktualnej dostępności zasobów produkcyjnych i pracowników, a także informacje o koniecznych przezbrojeniach, czyszczeniach.

Danych transakcyjnych też może być bardzo dużo, a do tego zazwyczaj pochodzą one z wielu różnych źródeł i dynamicznie się zmieniają. Jest to znaczące utrudnienie, które trzeba uwzględnić przy harmonogramowaniu.

Jak zbierać wiarygodne dane z produkcji przeczytasz tutaj

Jak w praktyce firmy radzą sobie z tak złożonym zagadnieniem, które przecież ma ogromny wpływ na funkcjonowanie firmy? O ile w wielu firmach samo planowanie coraz częściej odbywa się już z użyciem systemów ERP, to narzędziem jakim dysponują planiści do przełożenia tych planów na szczegółowy harmonogram produkcyjny są wciąż arkusze kalkulacyjne.

Praca z arkuszem kalkulacyjnym wymaga zazwyczaj manualnego obsłużenia wielu kanałów komunikacji, aby pozyskać dane, zwłaszcza te transakcyjne. Planista musi więc komunikować się przez pliki, maile, telefony, a nie rzadko też poprzez drukowane dokumenty. Potrzeba również wielu manualnych operacji w samym arkuszu – sortowania, grupowania, scalania, kopiowania danych między kolejnymi arkuszami i plikami.

Aby przygotowanie harmonogramu zajmowało rozsądny czas, konieczne są znaczne uproszczenia – zarówno jeżeli chodzi o uwzględniane dane, jak i pod względem liczby weryfikowanych możliwości czy kolejności ułożenia zleceń. W praktyce często nie następuje żadna weryfikacja pod tym kątem, bo zwyczajnie nie ma na to czasu.

Jaki najczęściej jest efekt takiego harmonogramowania? Nawet mimo uproszczeń, harmonogram powstaje długo – zazwyczaj godziny czy nawet dni. Problemem są też zmiany. Zdarza się nawet, że już w momencie publikacji, harmonogramy okazują się nieadekwatne do rzeczywistej sytuacji firmy. Co więcej, przy użyciu arkuszy bardzo trudno jest zoptymalizować plan pod kątem jakiegoś celu firmy.

Mówiąc wprost – używanie arkuszy kalkulacyjnych to często planowanie efektywności naszych maszyn i stanów magazynowych, czyli zasobów wartych miliony, z użyciem mało efektywnego narzędzia.

Przeczytaj nasz artykuł i dowiedz się, jak odejść od arkuszy kalkulacyjnych w Twojej firmie.

Na rynku dostępne są specjalizowane narzędzia klasy APS (Advance Planning and Scheduling) pozwalające na łatwe i szybkie generowanie planów i harmonogramów dla produkcji. Co takie systemy mogą wnieść w nasz proces harmonogramowania?

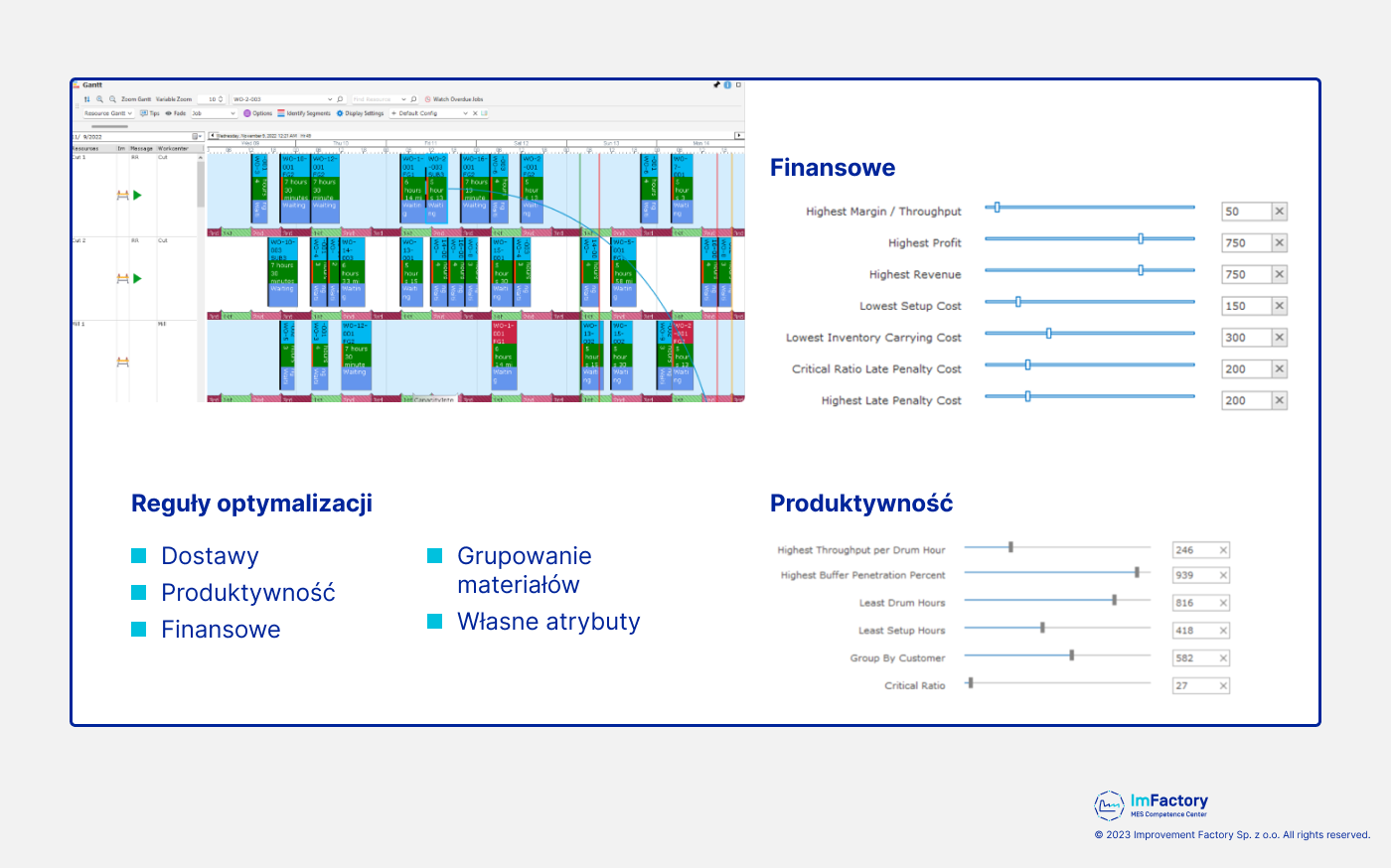

Po pierwsze oprogramowanie APS znacząco upraszcza komunikację poprzez możliwość importu i eksportu wszystkich danych niezbędnych w procesie harmonogramowania. Zapewnia także wiele algorytmów i kryteriów optymalizacyjnych, wśród których mogą być te związane z terminowością dostaw, produktywnością, finansami, grupowaniem materiałów czy atrybutami specyficznymi dla danej firmy.

Oprócz powyżej wspomnianych opcji, dostępnych dla planisty z interfejsu oprogramowania za pomocą pól do wprowadzania wartości, pól wyboru czy suwaków, bardzo istotną cechą wnoszoną przez APS jest szybkość działania, która pozwala na wygenerowanie harmonogramu składającego się z tysięcy czy dziesiątek tysięcy operacji produkcyjnych w czasie sekund czy kilku minut.

Adekwatność, konfigurowalność oraz szybkość działania APS daje możliwość szybkiego reagowania na zmiany zachodzące w rzeczywistości firmy, np. zmiany priorytetów, awarię zasobów produkcyjnych czy braki w materiałach. System daje też możliwość optymalizacji harmonogramów pod kątem oczekiwanych wartości wskaźników KPI.

Harmonogramowanie z natury rzeczy musi brać pod uwagę ogromną liczbę danych, ponieważ im precyzyjniej odwzoruje rzeczywistość, tym bardziej przygotowany harmonogram będzie dopasowany do możliwości realizacyjnych firmy oraz tym skuteczniej zaplanuje efekty, które chcemy uzyskać. Planowanie w arkuszach kalkulacyjnych jest bardzo ograniczające pod tym względem. Znacznie lepszym rozwiązaniem może być sięgnięcie po specjalistyczne narzędzie przeznaczone specjalnie do układania harmonogramów w firmach produkcyjnych.

Jeżeli zastanawiasz się, czy oprogramowania APS jest odpowiednim rozwiązaniem dla Twojej firmy, zachęcamy do kontaktu. Nasi konsultanci pomogą Ci to ocenić. Można to także sprawdzić budując Mapę Cyfrowej Transformacji, w której system APS może być jednym z elementów.

Artykuł powstał w oparciu o materiały z webinaru:

Harmonogramowanie produkcji jako narzędzie poprawy rentowności firmy

Absolwent Automatyki i Robotyki na Politechnice Szczecińskiej. Przez blisko 20 lat w ramach grupy ASTOR zajmował się zagadnieniami podnoszenia efektywności, jakości oraz optymalizacją procesów w firmach produkcyjnych i infrastrukturalnych poprzez zastosowanie rozwiązań z zakresu automatyki, przemysłowego IT i robotyki.

Od 2018 r ., w ramach Improvement Factory, odpowiedzialny jest za szeroko rozumiany rozwój biznesu organizacji, konsulting rozwiązań z zakresu przemysłowych systemów IT, uzgodnienia formalne i projektowe z klientami oraz za nadzorowanie projektów.

Zobacz również

Chcesz dowiedzieć się więcej? Odwiedź naszą Bazę Wiedzy, gdzie znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć swoją wiedzę.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.