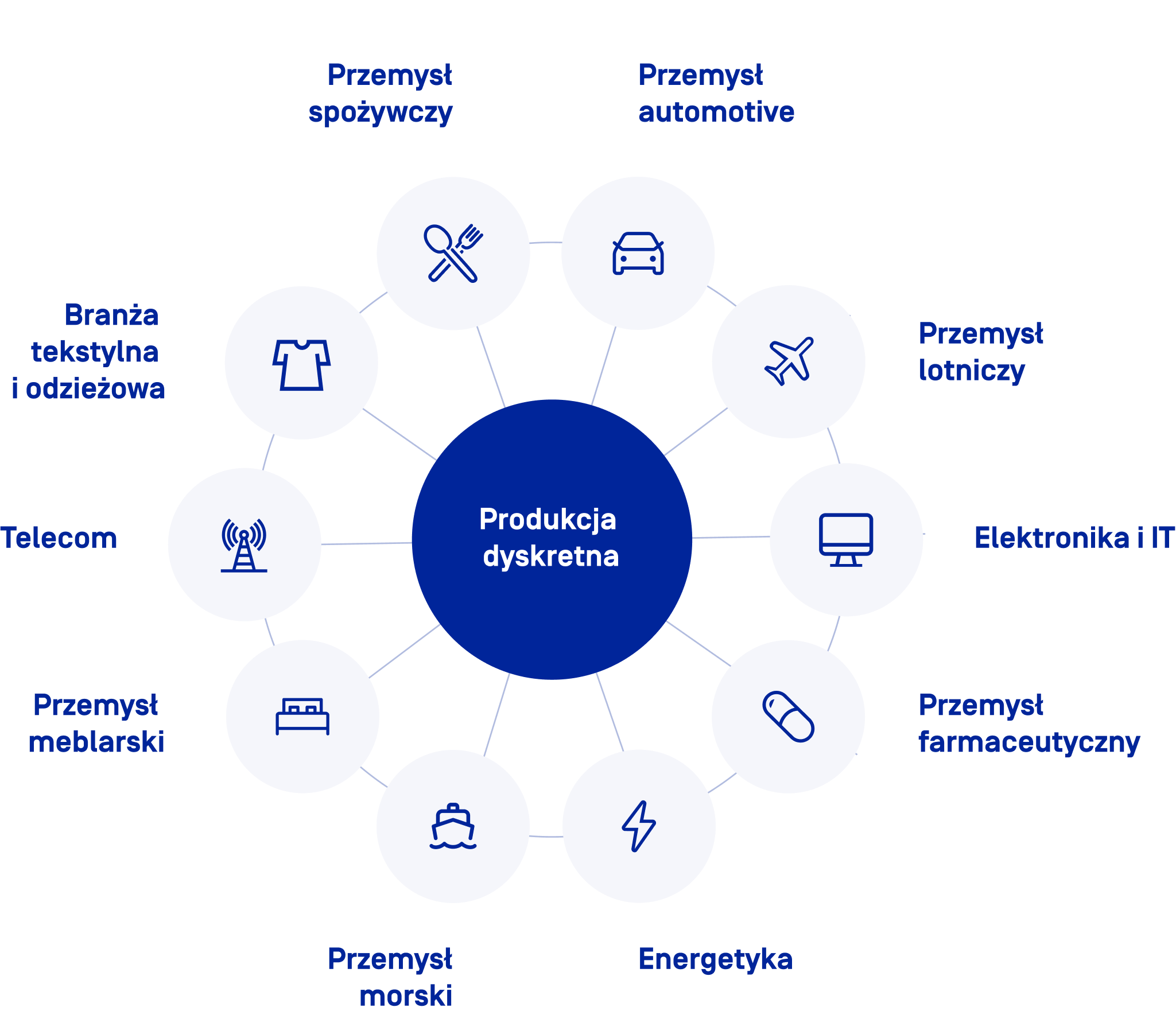

Produkcja dyskretna – co to jest?

Produkcja dyskretna (discrete manufacturing) to jedna z głównych form produkcji, skupiająca się na wytwarzaniu wyrobów w sposób jednostkowy. Odróżnia ją to od produkcji procesowej (process manufacturing), polegającej na regularnym wytwarzaniu danego produktu w sposób ciągły oraz produkcji wsadowej (batch manufacturing), gdzie przetwarzanie odbywa się w partiach, czyli właśnie batchach.

Co to oznacza w praktyce? Powstające w procesie produkcji dyskretnej wyroby są konkretne, indywidualne i policzalne. Każdy z nich sam w sobie stanowi odrębną całość jak np. samochód, mebel czy komputer.

W jednym zakładzie może powstawać wiele różnych produktów, a każdy z nich może mieć swoje własne specyfikacje.

Discrete manufacturing może obejmować przetwarzanie surowców, prefabrykację, montaż różnych komponentów, testy jakościowe czy pakowanie. W dalszych etapach wytworzone w ten sposób elementy mogą być wykorzystywane jako części składowe większych całości, istotne jest jednak to, że same w sobie są one oddzielne – można je zobaczyć, dotknąć, policzyć.