TKW a koszty w przedsiębiorstwie cz. 2: Gdzie szukać oszczędności na produkcji? Nieoczywiste koszty

W wielu publikacjach przeznaczonych dla firm i osób nimi zarządzających można znaleźć multum pomysłów, rozwiązań czy inicjatyw zmierzających do redukcji kosztów w przedsiębiorstwie. Materiały te często są wartościowe i pomocne, warto jednak zwrócić uwagę na pewien szczegół – w przeważającej części dotyczą one kosztów, które i tak sami widzimy. Trudno się dziwić. Takie koszty od razu rzucają się w oczy – jak choćby materiały, które wykorzystujemy czy praca ludzi, których zatrudniamy. W tym artykule zgłębiamy temat kosztów i skupiamy się na tych, z których nie zdajemy sobie sprawy, ponieważ nie są one tak oczywiste i nie widać ich na pierwszy rzut oka.

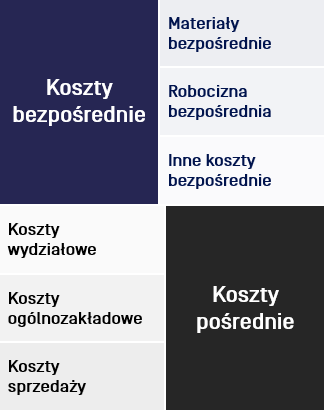

Spójrzmy na podział kosztów w przedsiębiorstwie. Obszarem, któremu warto się szczególnie przyjrzeć szukając nieoczywistych wydatków, będą koszty pośrednie. Niektóre z nich mogą być alokowane kluczem, ale pojawiają się też takie, które nie są bezpośrednio przypisane do konkretnego produktu i trzeba dopiero tej korelacji poszukać. Nie zawsze jest to jednak proste. W wielu firmach możemy znaleźć przykłady kosztów, które trudno jest jednoznacznie zaklasyfikować. W efekcie wrzuca się je do jednego wielkiego wora kosztów, które nie są w żaden sposób określone.

Przykładowo podczas dostawy, gdy przywieziono kilka rodzajów produktów, skupiamy się na tym, co należy z nimi zrobić. Nie myślimy, by głębiej przeanalizować koszty transportu – np. jaka ich część przypada na poszczególny produkt.

Innym dobrym przykładem takich kosztów, gdzie łatwo nie zauważyć uciekających pieniędzy jest energia. Wiele firm stara się zoptymalizować jej zużycie, inwestując w nowoczesne rozwiązania. Zapominamy natomiast o tak prostych rzeczach jak wyłączenie klimatyzacji po wyjściu z biura czy skręcenie kaloryfera, kiedy temperatura na to pozwala. Takie kwestie są bardzo proste do wyeliminowania, wystarczy tylko zadbać o wyrobienie odpowiednich nawyków wśród pracowników. Być może nie są to działania, które przyniosą od razu spektakularne efekty, jednak powinny być one elementem analizy. Warto wiedzieć, jaki w ich przypadku jest współczynnik korzyści do kosztów.

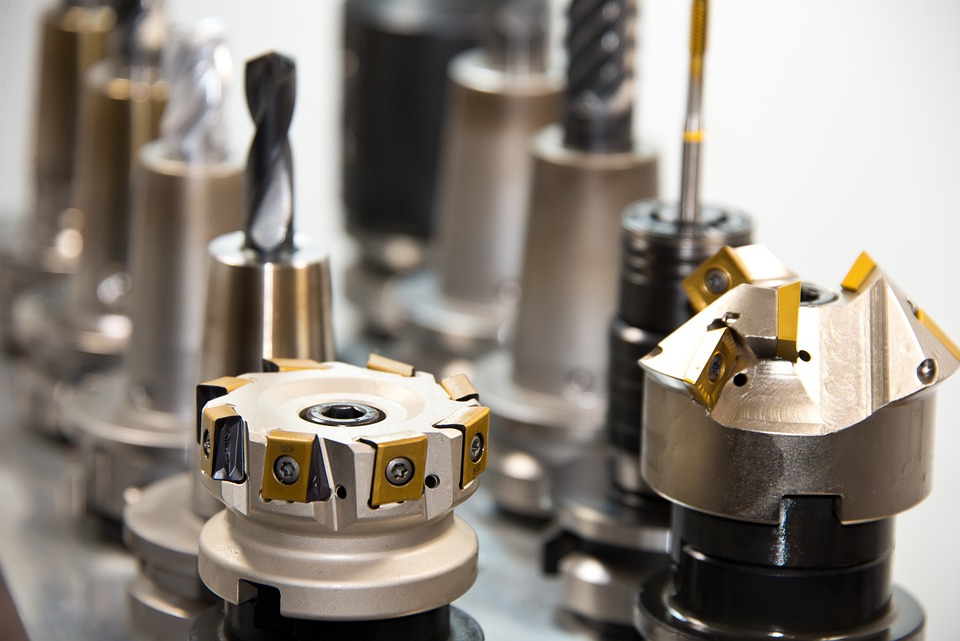

Czasem, zamiast poszukiwać kolejnych inwestycji, które w dłuższej perspektywie mają przynieść oszczędności, warto najpierw wziąć pod lupę to, co już mamy dostępne. Nawet jeśli z pozoru wydaje się, że niewiele można zrobić, dobrze jest zadać sobie pytanie, czy aby na pewno. Świetnym przykładem, który to obrazuje jest zużycie narzędzi specjalistycznych.

W pewnej firmie, gdzie narzędzia były współdzielone do różnych produktów, pojawił się pomysł, aby wprowadzić współczynnik określający ile można wydać na narzędzia na każdą pracochłonność, która była mierzona w godzinach, a także na każdą godzinę.

Osoby odpowiedzialne za ten projekt, opracowały plan produkcji na 2-3 tygodnie w przód i ustaliły widełki i limity wydatków narzędziowych. Początkowo wydawało się, że z niektórych narzędzi nic się nie dało już wyciągnąć – były one wycyzelowane do ostatniego przecinka.

Stopniowo zaczęły pojawiać się jednak ciekawe inicjatywy – zaangażowani w projekt ludzie zaczęli ze sobą współpracować, optymalizować użycie narzędzi oraz egzekwować ich użycie od operatorów. Początkowo ustalone poziomy były dość wysokie, jednak z czasem, widząc pierwsze efekty, dział narzędziowy konsekwentnie schodził z tego kosztu. Po trzech kwartałach okazało się nagle, że projekt wygenerował milionowe oszczędności, choć nikt się tego początkowo nie spodziewał.

Bardzo ważnym aspektem w poszukiwaniu oszczędności jest korelacja kosztów do produkcji. To produkcja jest funkcją, która determinuje koszt. Nie zawsze chodzi o to, aby koszty były jak najniższe, ale by były one uzasadnione względem produkcji.

Niektóre wydatki łączą się z produkcją w sposób liniowy, jednak nie zawsze tak jest. W przypadku tych mniej oczywistych kosztów, powinniśmy przeanalizować w jaki sposób możemy powiązać je z produkcją i jaki jest ich udział w procesie powstawania poszczególnych produktów. Jeśli tego nie zrobimy i pozwolimy się tym kosztom rozwodnić, nigdy ich nie odzyskamy.

Trudnym zagadnieniem bywają koszty przygotowania nowej produkcji. Mamy tu do czynienia z bardzo dużą losowością i początkowo często nie wiemy, które działania przyniosą korzyść, a które nie. Warto jednak zastanawiać się nad każdym kosztem, który został poniesiony – czy da się jakoś ustalić relację do spodziewanego przychodu? Tylko takie podejście daje nam pełny obraz.

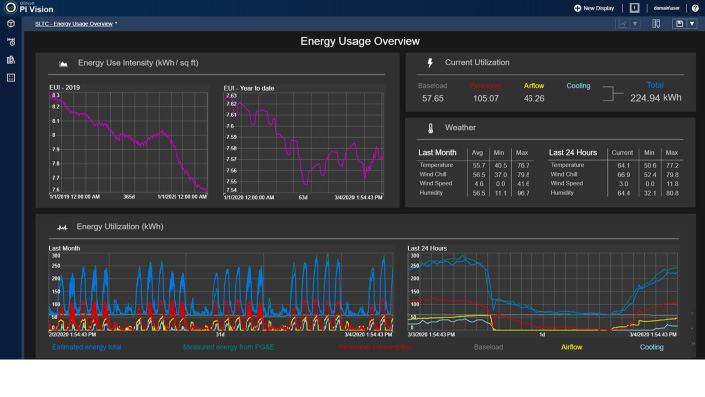

Czy automatyzacja może w jakiś sposób pomóc w wychwyceniu tych mniej oczywistych kosztów i ich redukcji? Posłużmy się przykładem jednej z firm, gdzie produkcja była dobrze opomiarowana i oprzyrządowana.

Jednostką pomiarową produkcji w tej firmie była kilowatogodzina na tonę produktu. W pewnym momencie jeden z produktów zaczął wykazywać niespotykany dotąd, chwilowy wzrost kosztów. Co się okazało? Na jednej z linii spory silnik, pobierający dość dużą ilość energii, został przez dział utrzymania ruchu wprowadzony w tryb manualny, czyli włączony z pominięciem sterownika. Silnik ten pracował przez cały czas. Nikomu z pracowników to nie przeszkadzało, bo był on obojętny dla produkcji. System MES zaalokował koszty działania tego silnika do konkretnego produktu. Pozwoliło to wskazać miejsce, gdzie pieniądze uciekały w bezsensowny sposób.

Przykład ten w jasno pokazuje, że automatyzacja pozwala bardzo szybko wychwycić niestandardowe wzrosty kosztów i znaleźć ich źródła. Co więcej nie przywiązujemy wagi, ani nie tracimy energii na rzeczy, które są widoczne i dostępne na pierwszy rzut oka. Zamiast tego możemy bardziej skupić się na tych źródłach kosztów, które już tak oczywiste nie są. Wniosek z tego jest prosty — o ile tylko inwestycje w automatyzację są dla nas opłacalne pod względem finansowym, warto się na nie decydować i automatyzować jak najwięcej.

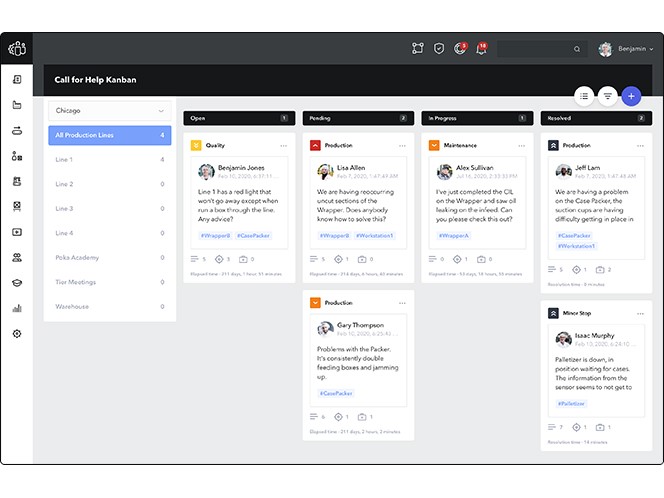

Nawiązując ponownie do podziału kosztów, ważną grupa są koszty wydziałowe. Są to koszty mocno rozmyte, dlatego też bywa trudno znaleźć rozwiązania na ich optymalizację. Co można zrobić?

W pewnym amerykańskim koncernie do programów optymalizacyjnych i pomysłów pracowniczych alokowano ludzi, którzy na co dzień nie zajmowali się optymalizacją produkcji. Okazało się, że drzemiący w zespole potencjał był tak duży, że osoby, których nikt o to nie podejrzewał, przychodziły z ciekawymi pomysłami. Wdrożone inicjatywy były gratyfikowane, jednak najważniejszym celem tego eksperymentu było wyzwolenie w zespołach kultury oszczędzania.

Włączanie pracowników różnych działów w poszukiwanie oszczędności jest motywujące i może przynieść świetne rezultaty. Warto jednak pamiętać o bardzo istotnej rzeczy – nie powinny to być inicjatywy typu „zrezygnujmy z kawy czy herbaty dla pracowników”, czy „zabierzmy papier ksero”, bo takie pomysły nic nie wnoszą, poza demotywacją. Należy szukać rozwiązań, które nie pozbawiają ani firmy, ani pracowników jakościowych komponentów, ale pozwalają na używanie tych samych produktów w sposób bardziej wydajny.

Nawet jeśli wiele z propozycji będzie nietrafionych, wdrażanie systemów pomysłów pracowniczych ma duży sens. Ludzie czują się w ten sposób bardziej odpowiedzialni za to, co dzieje się w firmie, a wśród zaproponowanych inicjatyw zawsze trafi się jakaś perełka, która sprawi, że taka inwestycja się zwróci, często z nawiązką.

Jak widać oszczędności mogą kryć się w obszarach, których wcale byśmy o to nie podejrzewali. Optymalizacja, dobre nawyki, automatyzacja i poszukiwanie nowych pomysłów mogą bardzo pomóc w redukcji kosztów. Najważniejsza jest jednak szczegółowa wiedza o ich powiązaniu z produkcją. Nie należy bagatelizować nawet tych najdrobniejszych wydatków, ponieważ ich analiza w kontekście wolumenu produkcji, może przynieść niespodziewane korzyści.

Zobacz również

Chcesz dowiedzieć się więcej? Odwiedź naszą Bazę Wiedzy, gdzie znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć swoją wiedzę.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.

Jak przebiega proces bezpłatnej konsultacji?