Produkcja dyskretna

Produkcja dyskretna niesie ze sobą wiele wyzwań takich jak choćby potrzeba elastycznego dopasowywania się do aktualnych potrzeb Klientów, wymagań rynku czy specyfiki danego wyrobu. Odpowiedzią na potrzeby producentów z branży dyskretnej mogą być specjalistyczne systemy dla produkcji. Ułatwiają kontrolę nad procesem, pomagają sprawnie wprowadzać nawet nieoczekiwane zmiany, szybko wyłapywać źródła potencjalnych problemów, kontrolować jakość i wiele więcej.

Produkcja dyskretna – co to jest?

Produkcja dyskretna (discrete manufacturing) to jedna z głównych form produkcji, skupiająca się na wytwarzaniu wyrobów w sposób jednostkowy. Odróżnia ją to od produkcji procesowej (process manufacturing), polegającej na regularnym wytwarzaniu danego produktu w sposób ciągły oraz produkcji wsadowej (batch manufacturing), gdzie przetwarzanie odbywa się w partiach, czyli właśnie batchach.

Co to oznacza w praktyce? Powstające w procesie produkcji dyskretnej wyroby są konkretne, indywidualne i policzalne. Każdy z nich sam w sobie stanowi odrębną całość jak np. samochód, mebel czy komputer.

W jednym zakładzie może powstawać wiele różnych produktów, a każdy z nich może mieć swoje własne specyfikacje.

Discrete manufacturing może obejmować przetwarzanie surowców, prefabrykację, montaż różnych komponentów, testy jakościowe czy pakowanie. W dalszych etapach wytworzone w ten sposób elementy mogą być wykorzystywane jako części składowe większych całości, istotne jest jednak to, że same w sobie są one oddzielne – można je zobaczyć, dotknąć, policzyć.

Historie sukcesu

Sprawdź, co zyskały firmy z branży dyskretnej dzięki wdrożeniu profesjonalnych systemów wspierających produkcję

Produkcja dyskretna – wyzwania

Zobacz, jakie są największe wyzwania branży dyskretnej i jak sobie z nimi poradzić.

Integracja wszystkich etapów procesu

Wytwarzane produkty często składają się z wielu części, które mogą pochodzić od różnych dostawców. Aby cały proces przebiegał płynnie, trzeba zadbać o dostępność wszystkich elementów, a następnie o poszczególne kroki związane z ich montażem.

- Dzięki automatycznemu śledzeniu każdego etapu produkcji – począwszy od informacji o dostępnych zasobach, poszczególnych operacjach czy dostawach – system MES wspomaga integrację, umożliwiając płynną współpracę magazynu, logistyki i produkcji.

- Na bazie danych zebranych przez MES, system APS może tworzyć plany i harmonogramy dla różnych działów, uwzględniające wiele czynników i łączące w spójną całość poszczególne elementy nawet najbardziej złożonych procesów.

Duża zmienność i personalizacja produktów

Indywidualne potrzeby klientów, zmieniające się wymagania branżowe oraz nowe trendy sprawiają, że aby utrzymać się na rynku trzeba wykazać się sporą elastycznością. Wymaga to odpowiednich narzędzi do zarządzania produkcją. Tradycyjne planowanie z wykorzystaniem arkuszy kalkulacyjnych czy nawet podstawowych wersji systemów ERP może się w tym przypadku okazać zbyt czasochłonne i nieefektywne.

- Profesjonalny system do planowania i harmonogramowania produkcji APS pozwala wygenerować zarówno proste, jak i bardzo złożone plany nawet w kilka sekund, uwzględniając przy tym różne zmienne, a dzięki funkcji „What if” APS umożliwia analizowanie różnych opcji i tworzenie alternatywnych scenariuszy, które można ze sobą porównywać, wybierając najlepszą wersję.

- Elastyczny sposób modelowania technologii produkcyjnych w systemie MES pozwala na realizację produkcji nawet przy dużej zmienności i krótkich seriach.

Krótkie terminy dostaw

Klienci cenią sobie firmy działające sprawnie i dotrzymujące obiecanych terminów. Szybkość dostarczania gotowych produktów ma niebagatelny wpływ na konkurencyjność firmy. Pomocna może być tutaj identyfikacja i eliminacja zbędnych operacji oraz optymalny harmonogram.

- Dzięki szczegółowym informacjom o całym procesie, zbieranym automatycznie przez system MES, można dostrzec nieefektywne działania, które wydłużają cykl powstawania produktu.

- Dzięki funkcji Capable-To-Promise system APS pozwala w kilka sekund oszacować realistyczne terminy dostaw.

Nieprzewidziane przestoje i awarie

Nawet jeśli dotyczą tylko jednej maszyny, powodują efekt domina prowadząc do przestojów na dalszych etapach. Nie da się ich całkowicie uniknąć, można jednak zminimalizować ich skutki, rozwiązując problemy, gdy tylko się pojawią. Aby było to możliwe, konieczna jest bieżąca kontrola każdego etapu produkcji.

- Dzięki monitorowaniu w czasie rzeczywistym kluczowych parametrów pracy maszyn i linii produkcyjnych z pomocą systemu MES, znalezienie przyczyny awarii czy przestoju staje się znacznie prostsze. Dodatkowo MES może generować powiadomienia i ostrzeżenia, gdy określony wskaźnik przekroczy ustalone granice.

- System APS pozwala na bieżąco reagować na zmieniającą się, np. na skutek awarii, dostępność zasobów produkcyjnych, eliminując je od razu z planu produkcji, który może zostać błyskawicznie przemodelowany i wysłany jako aktualizacja.

Rozsądne zarządzanie zapasami

Niekorzystne może być zarówno nadmierne gromadzenie zapasów, jak i ich niedobory. W pierwszym przypadku pojawiają się problemy związane z magazynowaniem dużych ilości surowców lub półproduktów, co może generować zbędne koszty. W drugim – brak choćby jednego elementu może powodować przestoje i opóźnienia, zaburzając cały harmonogram produkcji.

- System MES pozwala na śledzenie w czasie rzeczywistym przepływu materiałów i półproduktów od początku do końca procesu. Dzięki temu można łatwo monitorować ich zużycie, identyfikować niedobory i podejmować odpowiednie działania, aby zapobiec zarówno przerwom w produkcji, jak i nadmiernemu gromadzeniu.

- Dodatkowe korzyści w tym zakresie może przynieść system APS, który dzięki swoim funkcjonalnościom wspiera płynne działanie pętli MRP (Material Requirements Planning), pozwalając na bardziej efektywne planowanie wytwarzania półproduktów oraz przygotowanie zamówień pod bieżące potrzeby.

Zmiany w zamówieniach

W przypadku produkcji dyskretnej modyfikacje w zamówieniach nie są sporadyczne. Zmianie mogą ulec np. termin, liczba zamówionych produktów czy ich wariant. Jest to spore utrudnienie, wymaga bowiem czasochłonnych aktualizacji harmonogramów oraz większych nakładów pracy, np. w postaci nadgodzin.

- Dzięki zaawansowanym algorytmom system APS jest w stanie szybko reagować na zmiany i nieprzewidziane sytuacje, umożliwiając błyskawiczne generowanie zaktualizowanych planów, uwzględniających nowe założenia.

- Dzięki zaawansowanym mechanizmom integracji, wszelkie zmiany wykonywane na poziomie systemów ERP i APS mogą być niemal natychmiast przekazywane do systemu MES i wcielane w życie przez produkcję.

Wąskie gardła

Zaburzają cały proces, prowadząc do opóźnień. Aby skutecznie je wyeliminować, trzeba je najpierw zidentyfikować, dlatego też niezbędna jest szczegółowa wiedza o tym, co dzieje się na każdym etapie produkcji.

- Szczegółowa wiedza o przebiegu produkcji, jaką zapewnia system MES pozwala z łatwością wychwycić, na których etapach procesu występują problemy powodujące opóźnienia i wyeliminować ich przyczynę.

- Dzięki raportowaniu realnego postępu pracy z systemu MES do APS, możliwe jest wychwycenie potencjalnych problemów z wydajnością na wąskich gardłach i zareagowanie np. poprzez uruchomienie dodatkowego zasobu czy wydłużenie godzin pracy bieżącej zmiany.

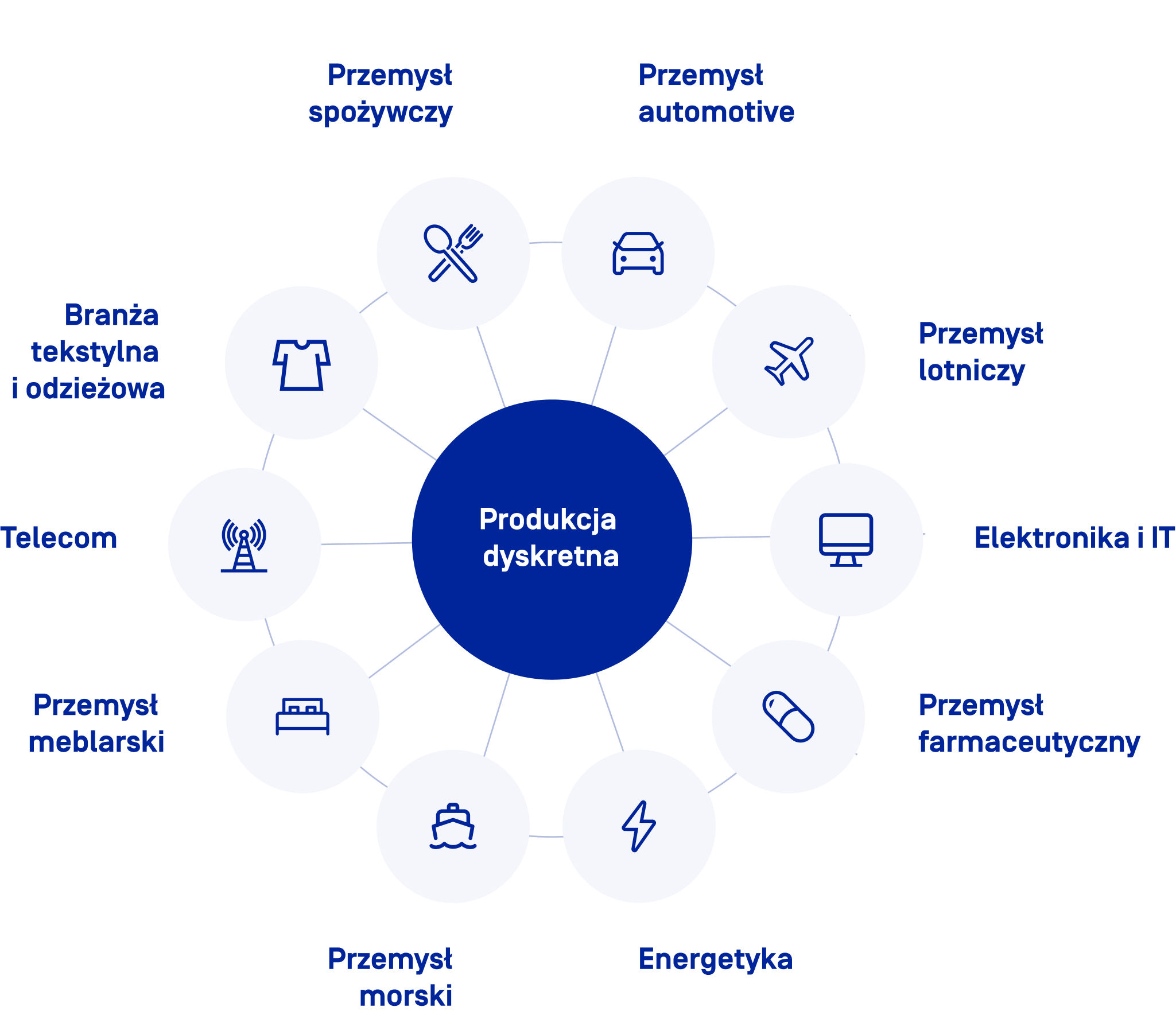

Branże produkcji dyskretnej

Elastyczność produkcji dyskretnej często pozwala stosować poszczególne komponenty tych wyrobów w różnych konfiguracjach, a także wykorzystywać w nich dodatkowe elementy, co sprawia, że powstające w ten sposób wyroby mogą być dostosowane do indywidualnych potrzeb klientów czy szybko zmieniających się trendów rynkowych. Produkcja dyskretna występuje branżach, takich jak:

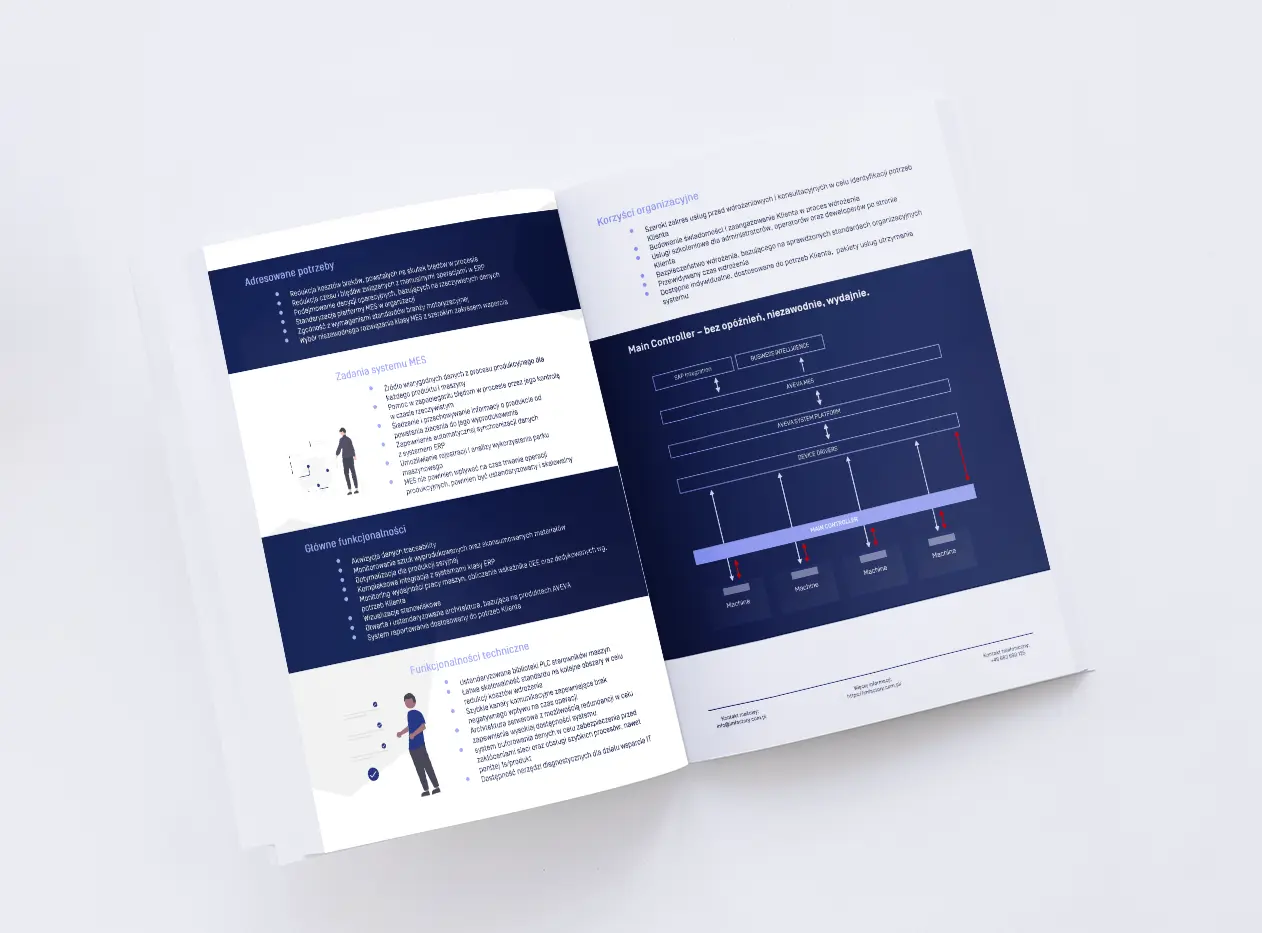

System MES w produkcji dyskretnej

Poszerz swoją wiedzę na temat systemów MES. Poznaj praktyczne funkcjonalności, które są realnym wsparciem dla produkcji dyskretnej.

System APS w produkcji dyskretnej

Poszerz swoją wiedzę na temat systemów APS. Dowiedz się jak tworzyć efektywne plany i harmonogramy, uwzględniające potrzeby produkcji dyskretnej.

Artykuły

Chcesz dowiedzieć się więcej? W naszej Bazie Wiedzy znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć wiedzę.

FAQ

MES i APS w produkcji dyskretnej – poznaj odpowiedzi na najczęściej zadawane pytania.

MES (Manufacturing Execution System) to oprogramowanie wspierające zarządzanie operacjami produkcyjnymi w czasie rzeczywistym. System MES w produkcji dyskretnej pozwala na poprawę efektywności produkcji, śledzenie i monitorowanie procesu produkcyjnego, zmniejszenie ilości odpadów, poprawę jakości produktów oraz lepszą kontrolę nad zleceniami produkcyjnymi.

System APS (Advanced Planning and Scheduling) umożliwia zaawansowane planowanie i harmonogramowanie. APS w produkcji dyskretnej przynosi takie korzyści jak: optymalizacja wykorzystania zasobów, planowanie produkcji w oparciu o dostępność materiałów i maszyn, zarządzanie terminami realizacji zleceń, a także przewidywanie i minimalizowanie opóźnień.

System MES koncentruje się na monitorowaniu i zarządzaniu operacjami produkcyjnymi w czasie rzeczywistym, podczas gdy system APS jest przeznaczony do planowania i harmonogramowania produkcji. MES dostarcza dane o aktualnym stanie produkcji i jej wydajności, natomiast APS pomaga w tworzeniu optymalnych planów produkcyjnych i harmonogramów.

Tak, integracja systemów MES i APS pozwala stworzyć wydajne rozwiązanie dla zarządzania produkcją. APS może dostarczać optymalne plany produkcyjne, które są realizowane i monitorowane przez system MES. Taka współpraca pozwala na lepszą synchronizację planowania i wykonania produkcji, co prowadzi do wyższej efektywności i elastyczności procesów produkcyjnych.

System MES umożliwia ścisłe monitorowanie każdego etapu procesu produkcyjnego, co pozwala na szybkie wykrywanie i korekcję błędów. Dzięki temu można utrzymać wysoką jakość produktów, redukować ilość odpadów i eliminować przyczyny problemów jakościowych. MES zapewnia również śledzenie i dokumentowanie wszystkich operacji, co ułatwia audyty i spełnianie wymagań jakościowych.

Wyzwania związane z wdrożeniem systemów MES i APS obejmują integrację z istniejącymi systemami ERP i innymi systemami informatycznymi, konieczność przeszkolenia pracowników, zarządzanie zmianą organizacyjną oraz dostosowanie systemów do specyficznych potrzeb i procesów produkcyjnych przedsiębiorstwa. Wdrożenie tych systemów może również wiązać się z wysokimi kosztami początkowymi.

Najlepsze praktyki obejmują dokładną analizę potrzeb i procesów produkcyjnych przed wdrożeniem, wybór odpowiednich systemów, które najlepiej odpowiadają specyfice przedsiębiorstwa, zaangażowanie wszystkich kluczowych interesariuszy w proces wdrożenia, oraz zapewnienie odpowiedniego szkolenia dla pracowników. Ważne jest również stopniowe wdrażanie systemów i regularne monitorowanie ich działania oraz dostosowywanie w miarę potrzeb.

Biznesowe korzyści z MES i APS w produkcji dyskretnej to m.in. zwiększenie efektywności produkcji, lepsze wykorzystanie zasobów, redukcja kosztów operacyjnych, poprawa jakości produktów, skrócenie czasu realizacji zleceń oraz większa elastyczność w reagowaniu na zmieniające się warunki rynkowe. Dzięki temu przedsiębiorstwo może osiągnąć wyższą konkurencyjność i lepsze wyniki finansowe.

Nie ma uniwersalnych wytycznych co do wyboru konkretnego systemu przeznaczonego dla branży dyskretnej. Za każdym razem do tematu należy podejść indywidualnie, w oparciu o analizę potrzeb i określonych procesów zachodzących w danym zakładzie przemysłowym. Ważnym aspektem jest skalowalność wybranego systemu oraz jego kompatybilność z innymi, funkcjonującymi już rozwiązaniami. Warto postawić na dostawcę systemu, który oferuje nie tylko sam produkt, ale też pomoc w jego wdrożeniu i dostosowaniu oraz wsparcie na dalszych etapach.

Procesy dyskretne związane są z wszelkiego rodzaju wstępnym przetwarzaniem surowego materiału i prefabrykacją elementów. W związku z tym, w parkach maszynowych firm z tej branży można znaleźć różnego rodzaju stanowiska CNC (maszyny numeryczne), piły, prasy, walcarki, frezarki, tokarki (generalnie urządzenia obróbki skrawaniem), jak i stanowiska montażowe. Odpowiadają im analogiczne operacje takie jak cięcie, wytłaczanie, walcowanie, frezowanie, toczenie, obróbka skrawaniem, a także sam montaż.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.