Produkcja procesowa

Produkcja procesowa wymaga zachowania ciągłości, ścisłego trzymania się formuł i receptur czy szczegółowej kontroli jakości. Wsparciem dla producentów z tej branży w pokonywaniu codziennych wyzwań mogą być specjalistyczne systemy dla produkcji – MES i APS.

Co to jest produkcja procesowa?

Produkcja procesowa (process manufacturing) to jedna z podstawowych metod produkcji tuż obok produkcji dyskretnej (discrete manufacturing). Polega ona na przetwarzaniu surowców w gotowe produkty na podstawie receptur i formuł. Zorganizowana jest w formie następujących kolejno procesów, które są ze sobą ściśle powiązane i wpływają na siebie nawzajem. Zazwyczaj są to procesy nieodwracalne.

Charakterystyczne dla produkcji procesowej jest to, że w gotowym wyrobie nie da się odróżnić poszczególnych surowców, ani też odzyskać ich w pierwotnej formie. Sam produkt jest wytwarzany masowo, jednak można go podzielić na mniejsze jednostki, które są sprzedawane klientowi końcowemu w określonych ilościach lub objętościach.

Produkcję procesową można podzielić na:

Produkcję wsadową, polegająca na wytwarzaniu danego wyrobu w partiach (wsadach), tzw. batchach lokreślanych np. na podstawie wielkości zbiornika czy mieszalnika lub reaktora. Przykładem może być produkcja spożywcza lub kosmetyczna.

Produkcję ciągłą, która odbywa się nieprzerwanie w trybie 24/7/365. Przykładem może być np. przemysł naftowy i gazowy.

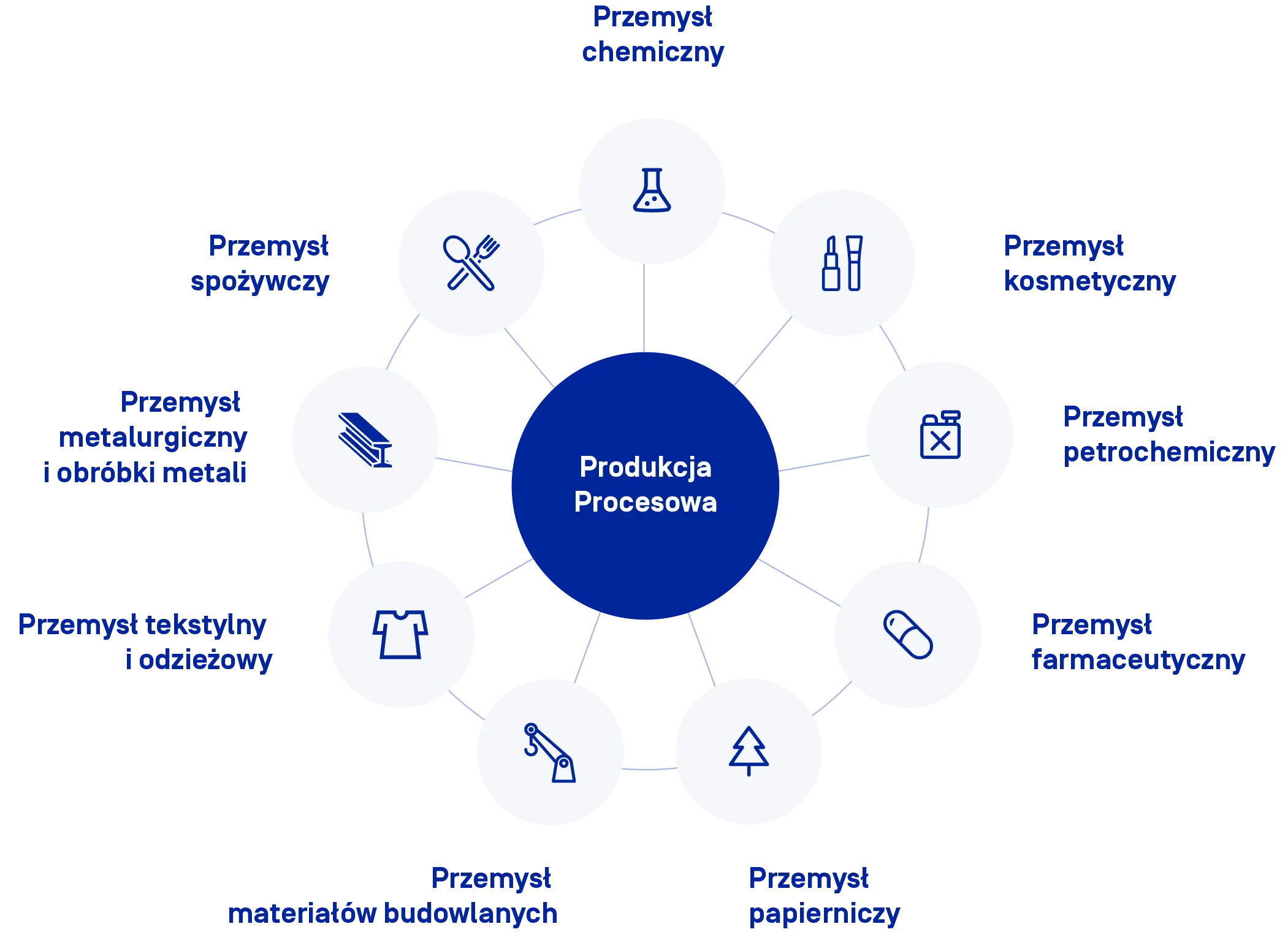

Branże produkcji procesowej

Każda z branż procesowych wymaga precyzyjnej kontroli procesów, a także zgodności z formułami i recepturami dla każdej partii, aby zapewnić wysoką jakość produktów końcowych, podnosić wydajność i minimalizować straty. Produkcja procesowa często korzysta z zaawansowanych technologii automatyzacji, monitoringu i analizy danych dla osiągnięcia tych celów. Przykładowe branże, w których stosuje się produkcję procesową to:

Produkcja procesowa – wyzwania

Zobacz, jakie są największe wyzwania branży procesowej i jak sobie z nimi poradzić.

Zapewnienie ciągłości procesów

W produkcji procesowej ciągłość jest niezwykle istotna. Nawet przy wielu różnych operacjach ich konsekwentne następowanie jedna po drugiej, w ściśle określonej kolejności, jest kluczowe. Nieplanowane przestoje są w tym przypadku wyjątkowo niekorzystne – prowadzą do strat finansowych, ale mogą też powodować problemy związane z jakością czy bezpieczeństwem.

- Automatyczne monitorowanie wszystkich parametrów jakościowych za pomocą systemu MES pozwala na porównanie ich zgodności z recepturami i listami BOM, a także na kontrolę użycia właściwych, ważnych partii surowców. Łatwiej też jest przygotować szczegółowy raport serii, będący niezbędnym dokumentem w kontekście kontroli jakości.

- Precyzyjne planowanie produkcji z systemem APS pozwala na uwzględnienie w planach i harmonogramach czasu na próby jakościowe. Niektóre próbki jakościowe, np. biologiczne, wymagają odpowiednio długiego czasu, aby zostać przebadane. System APS może uwzględnić te potrzeby, planując wykorzystanie półproduktów na kolejnych etapach.

Zgodność z regulacjami

Wiele branż stosujących produkcję procesową, jak np. Branża kosmetyczna, farmaceutyczna czy spożywcza, musi ściśle stosować się do rygorystycznych przepisów i procedur. Przykładami takich regulacji może być walidacja w farmacji, wytyczne GMP (Good Manufacturing Practices) czy przepisy zawarte w amerykańskim regulaminie FDA 21 CFR.

- Systemy klasy APS mogą pobierać z innych systemów (takich jak np. CMMS lub EAM) informacje o walidacji maszyn i urządzeń, a następnie planować produkcję wyłącznie na dopuszczonych zasobach.

- System MES zapewnia pełne traceability, czyli śledzenie wyrobu na każdym etapie jego powstawania, od surowców, po końcowy produkt. Umożliwia też gromadzenie i przechowywanie szczegółowych danych dotyczących całego procesu, w tym informacji o formułach, użytych surowcach, maszynach, operatorach i parametrach itp., zapewniając wgląd w genealogię powstawania produktu.

Zarządzanie złożonością procesów

Na produkcję procesową może składać się wiele różnych operacji. Niektóre z nich dzieją się równolegle, inne muszą następować w ściśle określonym czasie lub kolejności. Niezwykle ważna jest ich idealna synchronizacja. Zaburzenie jednego procesu może spowodować efekt domina i wpływać na kolejne etapy, powodując znaczące straty.

- Dzięki automatyzacji system APS pozwala tworzyć zaawansowane plany i harmonogramy, uwzględniające nawet najbardziej złożone sekwencje oraz różnorodne wytyczne i ograniczenia. Dodatkowo pozwala na szybkie znalezienie optymalnej wersji.

- MES zapewnia pełne traceability, zapewniając szczegółową wiedzę o wszystkich operacjach produkcyjnych w czasie rzeczywistym. Ułatwia to koordynację złożonych procesów i zapewnia kontrolę nad każdym aspektem produkcji.

Ścisła kontrola jakości

W przypadku produkcji procesowej ważnym aspektem jest ścisłe trzymanie się ustalonych formuł, receptur i parametrów każdego procesu. Nawet niewielkie, z pozoru nieistotne, odchylenia w tym zakresie mogą finalnie przyczynić się do pogorszenia jakości, a w niektórych przypadkach nawet skuteczności czy bezpieczeństwa danej partii produktu.

- Automatyczne monitorowanie wszystkich parametrów jakościowych za pomocą systemu MES pozwala na porównanie ich zgodności z recepturami i listami BOM, a także na kontrolę użycia właściwych, ważnych partii surowców. Łatwiej też jest przygotować szczegółowy raport serii, będący niezbędnym dokumentem w kontekście kontroli jakości.

- Precyzyjne planowanie produkcji z systemem APS pozwala na uwzględnienie w planach i harmonogramach czasu na próby jakościowe. Niektóre próbki jakościowe, np. biologiczne, wymagają odpowiednio długiego czasu, aby zostać przebadane. System APS może uwzględnić te potrzeby, planując wykorzystanie półproduktów na kolejnych etapach.

Efektywne zarządzanie surowcami

Koszty składników wykorzystywanych do produkcji procesowej często są wysokie. Mają one też określony termin przydatności, więc gromadzenie dużych zapasów mija się z celem. Jednak, z racji charakteru tej produkcji, nie można pozwolić sobie na nieoczekiwane braki. Kluczem do zachowania ciągłości, rentowności oraz jakości jest odpowiednie zarządzanie BOM’ami.

- System APS pozwala tworzyć plany i harmonogramy, uwzględniające dostępne składniki oraz właściwą kolejność ich wykorzystania. W przypadku niedostępności niektórych surowców, system może szybko wygenerować alternatywny plan z wykorzystaniem zamienników. Dodatkowo APS wspiera proces zamawiania surowców poprzez generowanie list zakupowych z uwzględnieniem lead time dostaw.

- MES pozwala na bieżąco monitorować wykorzystanie poszczególnych surowców od początku aż do końca procesu. Sprawdza przydatność do użycia danej partii zarówno pod względem terminu ważności jak i oceny jakości surowca czy półproduktu, gdyż często surowiec nawet niższej jakości może być zastosowany w mniej wymagających wyrobach.

Reagowanie na nieprzewidziane sytuacje

Niespodziewane sytuacje, takie jak awarie maszyn czy niedostępność składników są nieuniknione. W przypadku produkcji procesowej ich skutki mogą być jednak poważne, należy więc dołożyć starań, by minimalizować ryzyko pojawienia się takich sytuacji, a w przypadku ich wystąpienia od razu reagować.

- MES posiada zaimplementowane mechanizmy do prowadzenia statystycznej kontroli procesu (SPC – Statistical Process Control) z wykorzystaniem cyfrowych Kart Kontrolnych. Umożliwia to szybkie wykrywanie nieprawidłowości (np. przekroczenie limitów kontrolnych) i reagowanie nawet zanim jeszcze dojdzie do przekroczenia granic specyfikacji.

- APS umożliwia generowanie nowych planów i harmonogramów nawet w przeciągu minut a nawet pojedynczych sekund. Pozwala to na tworzenie awaryjnych scenariuszy, które mogą być natychmiast wdrażane, aby minimalizować zakłócenia.

System MES w produkcji procesowej

Poszerz swoją wiedzę na temat systemów MES. Poznaj praktyczne funkcjonalności, które są realnym wsparciem dla produkcji procesowej.

System APS w produkcji procesowej

Poszerz swoją wiedzę na temat systemów APS. Dowiedz się jak tworzyć efektywne plany i harmonogramy, uwzględniające potrzeby produkcji procesowej.

Historie sukcesu

Sprawdź, co zyskały firmy z branży dyskretnej dzięki wdrożeniu profesjonalnych systemów wspierających produkcję

Artykuły

Chcesz dowiedzieć się więcej? W naszej Bazie Wiedzy znajdziesz artykuły i webinary przygotowane przez ekspertów, które pozwolą Ci poszerzyć wiedzę.

Umów się na bezpłatną prezentację lub rozmowę na wskazany przez Ciebie temat.