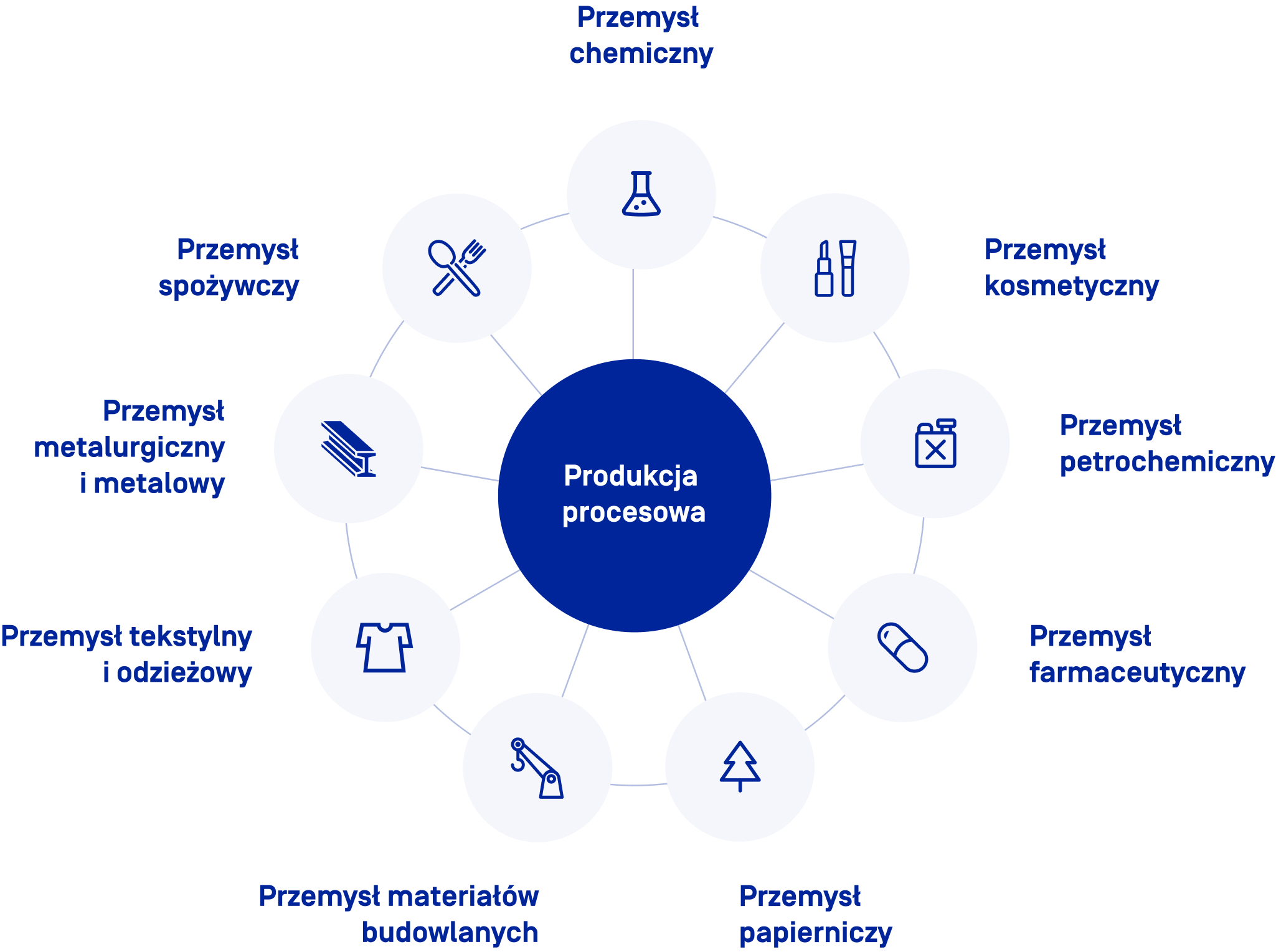

Co to jest produkcja procesowa?

Produkcja procesowa (process manufacturing) to jedna z podstawowych metod produkcji tuż obok produkcji dyskretnej (discrete manufacturing). Polega ona na przetwarzaniu surowców w gotowe produkty na podstawie receptur i formuł. Zorganizowana jest w formie następujących kolejno procesów, które są ze sobą ściśle powiązane i wpływają na siebie nawzajem. Zazwyczaj są to procesy nieodwracalne.

Charakterystyczne dla produkcji procesowej jest to, że w gotowym wyrobie nie da się odróżnić poszczególnych surowców, ani też odzyskać ich w pierwotnej formie. Sam produkt jest wytwarzany masowo, jednak można go podzielić na mniejsze jednostki, które są sprzedawane klientowi końcowemu w określonych ilościach lub objętościach.

Produkcję procesową można podzielić na:

Produkcję wsadową, polegająca na wytwarzaniu danego wyrobu w partiach (wsadach), tzw. batchach lokreślanych np. na podstawie wielkości zbiornika czy mieszalnika lub reaktora. Przykładem może być produkcja spożywcza lub kosmetyczna.

Produkcję ciągłą, która odbywa się nieprzerwanie w trybie 24/7/365. Przykładem może być np. przemysł naftowy i gazowy.